Защита от деградации под действием ультрафиолета для сохранения прозрачности

Как воздействие ультрафиолета вызывает пожелтение и потерю прозрачности в поликарбонатных листах

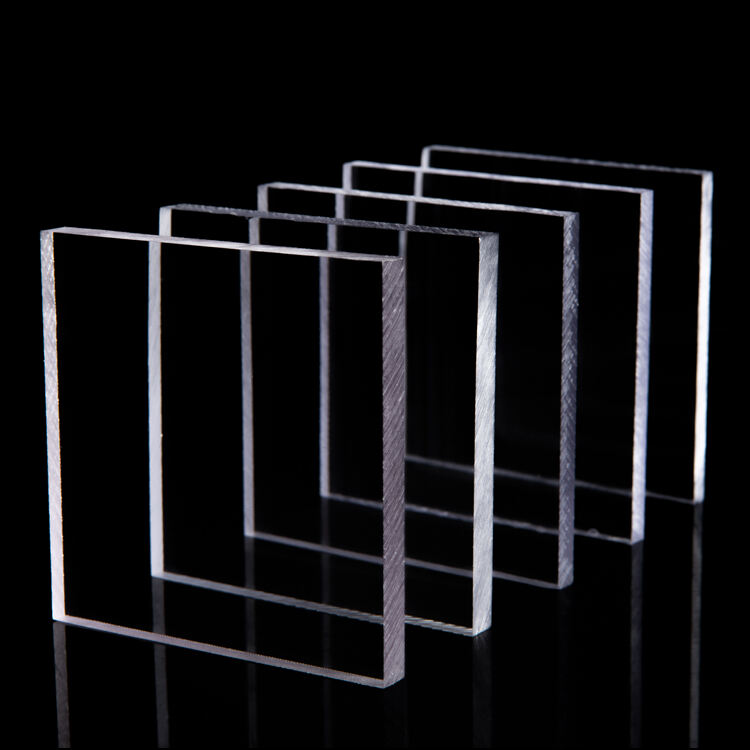

Длительное ультрафиолетовое (УФ) излучение вызывает фотодеградацию поликарбонатных листов, снижая светопропускание до 40% в течение трех лет при открытом наружном использовании. УФ-фотоны разрушают химические связи в полимерной матрице, что приводит к образованию микротрещин и желтому окрашиванию. Этот процесс ускоряется в условиях высокой солнечной радиации, например, в теплицах и на наружной рекламе.

Научные основы молекулярного разрушения под действием ультрафиолета в поликарбонате

Когда на поликарбонат попадают ультрафиолетовые лучи UV-B в диапазоне от 280 до 315 нанометров, его карбонатные группы (-O-(C=O)-O-) начинают подвергаться реакциям, которые учёные называют реакциями Норриша типа II. Этот процесс приводит к образованию свободных радикалов, которые по сути разрушают материал, вызывая окисление. По мере протекания этих химических изменений формируются сопряжённые двойные связи, поглощающие видимый свет, из-за чего пластик со временем желтеет. Исследование, опубликованное в 2022 году журналом Polymer Degradation and Stability, показало нечто тревожное для производителей. Согласно их испытаниям по стандарту ASTM G154, обычные листы без защиты теряют около 12 процентов прочности на растяжение каждый год только из-за нормального воздействия ультрафиолета.

УФ-стойкие покрытия и технологии двойной защиты

Современные системы защиты сочетают механизмы поглощения и отражения ультрафиолета для максимальной долговечности:

| Тип защиты | Механизм | Эффективность (часы до 50% помутнения) |

|---|---|---|

| Нанокерамическое покрытие | Отражает 99 % УФ-А/В лучей | 15 000+ (ускоренные испытания по ISO 4892-3) |

| Акриловая коэкструзия | Поглощает УФ-излучение с помощью добавок бензотриазола | 10,000 |

| Гибридный двухслойный | Сочетает отражатель и поглотитель | 20,000+ |

Ведущие производители используют коэкструдированные слои с замедленными аминовыми светостабилизаторами (HALS), которые нейтрализуют свободные радикалы без ухудшения оптической прозрачности, как указано в анализе полимерной инженерии 2024 года.

Кейс-исследование: Долгосрочная эффективность покрытых и непокрытых панелей в теплицах

Пятилетнее полевое исследование 1200 поликарбонатных панелей в странах Средиземноморья показало:

- Покрытые панели сохранили 92 % первоначальной прозрачности против 54 % у непокрытых версий

- Индекс пожелтения (YI) увеличивался всего на 1,8 единицы/год при наличии УФ-защиты по сравнению с 7,2 единицы/год у непокрытых листов

- Общие затраты на замену были на 63 % ниже для покрытых систем благодаря увеличенному сроку службы

Предотвращение царапин и истирания поверхности для оптимальной светопропускной способности

Распространенные причины появления царапин на поликарбонатных листах при обращении и использовании

Большинство повреждений поверхности возникают непосредственно во время монтажа или обслуживания. Это происходит, когда листы контактируют с такими предметами, как абразивные инструменты, грязные тряпки, или просто неправильно хранятся. Согласно недавнему исследованию Materials Performance Report за 2023 год, необработанный поликарбонат теряет от 4 до 9 процентов светопропускания всего за год при воздействии песка или абразивных частиц. Среди самых серьёзных проблем, с которыми мы сталкиваемся на строительных площадках, — это перетаскивание листов по неровной поверхности, использование стальной мочалки или чистящих средств на основе аммиака, которые царапают поверхность, и укладка панелей друг на друга без предварительной прокладки защитными плёнками.

Понимание показателей твердости и устойчивости к истиранию (стандарты ASTM/ISO)

Поликарбонат имеет твердость по Роквеллу М 70, что делает его мягче стекла (по Роквеллу М 90+), поэтому требуется инженерная защита поверхности. Производители проверяют покрытия с помощью испытаний на царапины по ISO 1518-1, при которых вольфрамовый зонд с усилием 1,5 Н имитирует износ в реальных условиях. Высокопроизводительные листы демонстрируют увеличение мутности после 1000 циклов испытаний.

Антискользящие покрытия и нанокомпозитные слои для повышения долговечности

Метод последовательного нанесения (LbL) применяет композиты на основе глины монтмориллонита, которые снижают коэффициент трения поверхности на 12%. Двухслойные системы повышают устойчивость за счет взаимодополняющих функций:

| Тип покрытия | Функция | Повышение долговечности |

|---|---|---|

| Основа на основе силоксана | Химически связывается с поликарбонатом | в 3 раза выше устойчивость к царапинам |

| Керамическое верхнее покрытие | Отражает косые механические нагрузки | снижение мутности на 87% |

Практические данные о сохранении светопропускания с течением времени

Исследование аграрных кровель в течение пяти лет показало, что панели с нано-покрытием сохранили 92,3% начального светопропускания , по сравнению с 78,1% у непокрытых листов. Рассеяние света увеличивается экспоненциально при глубине царапин свыше 12 мкм — покрытые поверхности задерживают достижение этого порога на 8–11 лет в умеренном климате.

Предотвращение химического повреждения и травления из-за неправильных чистящих средств

Химические вещества, нарушающие целостность поликарбонатных листов

Распространённые бытовые чистящие средства, содержащие аммиак, отбеливатель или ацетон, быстро разрушают поликарбонат. Щелочные растворы (pH > 9,5) вызывают поверхностное травление, тогда как кислые соединения (pH < 4,0) способствуют образованию напряжённых трещин. Даже мягкие абразивы могут оставлять микротрещины, рассеивающие свет и ускоряющие потерю прозрачности.

Как растворители взаимодействуют с полимерными цепями поликарбоната

Хлорированные и ароматические растворители атакуют карбонатные эфирные связи, инициируя гидролиз, который разрывает полимерные цепи. Это приводит к образованию микроскопических трещин, нарушающих структурную целостность и оптические характеристики. Исследования показывают, что метилэтилкетон (MEK) снижает ударную прочность на 18% уже после трех циклов очистки (Polymer Degradation Reports 2023).

Рекомендации: использование нейтральных по pH чистящих средств и отказ от агрессивных обезжиривателей

Используйте чистящие средства, специально разработанные для поликарбоната, предпочтительно с pH в диапазоне от 6,5 до 7,5. Для безопасного удаления загрязнений используйте разбавленный изопропиловый спирт (70 %) в сочетании с микрофиброй. При сильных загрязнениях специализированные чистящие средства для пластика с неионогенными поверхностно-активными веществами предотвращают разрыв цепей полимера и сохраняют гладкость поверхности.

Контроль поглощения влаги и гидролиза в условиях повышенной влажности

Как высокая влажность и контакт с водой приводят к помутнению поликарбонатных панелей

Поликарбонат поглощает влагу на уровне 0,2–0,4 % по массе в условиях высокой влажности (>75 % ОВ), что вызывает гидролиз, разрушающий полимерные цепи, и приводит к помутнению в течение 12–18 месяцев. Незагерметизированные края позволяют проникать влаге со скоростью, превышающей до 300 % по сравнению с загерметизированными конструкциями, ускоряя внутреннюю деградацию.

| Фактор | Влияние на прозрачность | Время достижения 10 % мутности |

|---|---|---|

| 60 % ОВ | Минимальный гидролиз | 5+ лет |

| 75 % ОВ | Умеренный разрыв цепей | 2–3 года |

| 90 % ОВ + контакт с жидкостью | Быстрое поверхностное травление | 6–12 месяцев |

Пороговые значения температуры и влажности для стабильной работы поликарбоната

Поддержание условий ниже 70% влажности и 35°C (95°F) замедляет гидролиз до менее чем 0,1% годового прироста массы. При превышении этих значений каждое повышение влажности на 5% удваивает скорость поглощения влаги, а температуры выше 40°C (104°F) ускоряют деградацию на 180% (исследование долговечности полимеров, 2023 год).

Стратегии монтажа: герметичные края и пароизоляционные барьеры для предотвращения проникновения влаги

- Уплотнение краев : Используйте силиконовые или EPDM-прокладки при установке, чтобы снизить проницаемость краев на 92%

- Пароизоляционные барьеры : Устанавливайте листы полиэтилена толщиной 6 мил на поверхностях со стороны теплой зоны, чтобы блокировать 97% диффузии влаги

- Термические разрывы : Используйте теплоизолированные дистанционные рамки для предотвращения конденсации, поддерживая уровень влажности <50% на стыках панелей

Практические данные показывают, что эти методы за пять лет снижают проявление помутнения, связанного с влагой, на 83% по сравнению с незащищенными системами, как показано в недавних исследованиях архитектурных материалов. Всегда используйте эластичные герметики, совместимые с коэффициентом теплового расширения поликарбоната (0,065 мм/м°C), чтобы компенсировать перемещения.

Оптимизация процессов очистки и обслуживания для длительной прозрачности

Как неправильная очистка ускоряет потерю прозрачности в поликарбонатных листах

Использование абразивных материалов, таких как стальная мочалка или щелочные чистящие средства, приводит к образованию микроскретчей, рассеивающих свет, что снижает прозрачность до 15 % в год на плохо обслуживаемых панелях (ASTM D1003-21). Средства для очистки стекла на основе аммиака вызывают разрыв цепей в поликарбонате, в результате чего уже через 6–12 месяцев регулярного использования появляются постоянные участки помутнения.

Правильные методы очистки: салфетки из микрофибры и безопасные нейтральные по pH растворы

Оптимальное сохранение прозрачности включает:

- Неабразивные инструменты : Салфетки из микрофибры плотностью 300–500 г/м² удаляют 98 % частиц без царапин (ISO 9352)

- Специализированные чистящие средства : Растворы с нейтральным pH (6,5–7,5) предотвращают молекулярную деградацию

- Техника : Протирайте вдоль гофр панели, используя легкое давление (<60 psi), чтобы избежать деформации

Исследование теплицы 2024 года показало, что панели, очищенные должным образом, сохраняли 92% светопропускания после пяти лет эксплуатации по сравнению с 67% в установках с ненадлежащим обслуживанием.

Методы мойки под давлением поликарбонатной кровли без повреждений

Когда требуется мойка под давлением:

- Соблюдайте расстояние не менее 24 дюймов между насадкой и поверхностью

- Используйте распылительную насадку с углом 40° при давлении 1200 PSI

- Предварительно промойте поверхность водой под низким давлением, чтобы удалить рыхлые загрязнения

Соблюдение графиков технического обслуживания, согласованных с производителем, сократило количество претензий по гарантии на 42% в коммерческих применениях (отчет Совета по ограждающим конструкциям зданий за 2023 год).

Разработка проактивного графика технического обслуживания для коммерческих применений

Ежеквартальные профессиональные чистки в сочетании с ежемесячными визуальными осмотрами позволяют выявлять ранние признаки износа до возникновения необратимых повреждений. Объекты, использующие структурированные протоколы технического обслуживания, сообщили о на 62% меньше замен, связанных с потерей прозрачности, в течение пяти лет по сравнению с теми, кто полагается на реактивный ремонт.

Часто задаваемые вопросы

Что вызывает потерю прозрачности у листов поликарбоната?

Поликарбонатные листы могут терять прозрачность из-за воздействия ультрафиолета, вызывающего пожелтение, царапины на поверхности, химическое повреждение от неподходящих чистящих средств и поглощение влаги, приводящее к помутнению.

Как можно защитить поликарбонатные листы от деградации под действием ультрафиолета?

Светостойкие покрытия, такие как нанокерамические покрытия или гибридные двухслойные системы, могут отражать или поглощать ультрафиолетовые лучи, минимизируя деградацию и сохраняя прозрачность.

Каковы эффективные способы очистки поликарбонатных листов без их повреждения?

Для предотвращения царапин следует использовать микрофибру и растворы с нейтральным pH, специально предназначенные для поликарбоната, а также аккуратные методы очистки.

Почему влага является проблемой для поликарбонатных листов?

Высокая влажность и контакт с водой могут привести к гидролизу, разрушающему полимерные цепи и вызывающему помутнение. Уплотнённые края и паровые барьеры могут замедлить этот процесс.

Содержание

-

Защита от деградации под действием ультрафиолета для сохранения прозрачности

- Как воздействие ультрафиолета вызывает пожелтение и потерю прозрачности в поликарбонатных листах

- Научные основы молекулярного разрушения под действием ультрафиолета в поликарбонате

- УФ-стойкие покрытия и технологии двойной защиты

- Кейс-исследование: Долгосрочная эффективность покрытых и непокрытых панелей в теплицах

-

Предотвращение царапин и истирания поверхности для оптимальной светопропускной способности

- Распространенные причины появления царапин на поликарбонатных листах при обращении и использовании

- Понимание показателей твердости и устойчивости к истиранию (стандарты ASTM/ISO)

- Антискользящие покрытия и нанокомпозитные слои для повышения долговечности

- Практические данные о сохранении светопропускания с течением времени

- Предотвращение химического повреждения и травления из-за неправильных чистящих средств

- Контроль поглощения влаги и гидролиза в условиях повышенной влажности

- Оптимизация процессов очистки и обслуживания для длительной прозрачности

- Как неправильная очистка ускоряет потерю прозрачности в поликарбонатных листах

- Правильные методы очистки: салфетки из микрофибры и безопасные нейтральные по pH растворы

- Методы мойки под давлением поликарбонатной кровли без повреждений

- Разработка проактивного графика технического обслуживания для коммерческих применений

- Часто задаваемые вопросы