Phénomène : Pourquoi le polycarbonate se démarque par sa résistance aux chocs

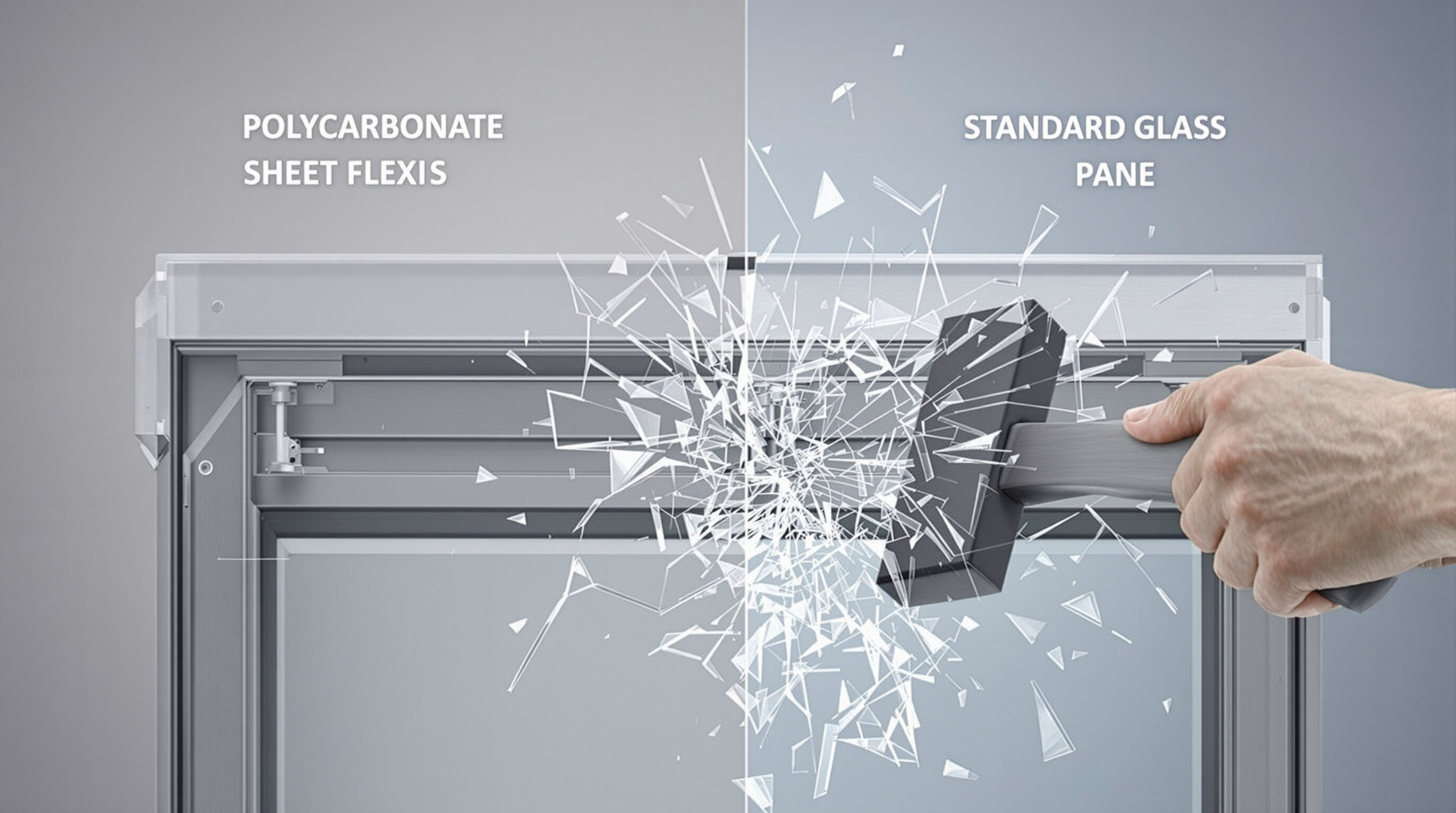

Le vitrage en polycarbonate démontre une résistance aux chocs sans égale, absorbant les forces 250 fois plus résistant que le verre standard sans se fracturer. Ce matériau thermoplastique préserve son intégrité structurelle lorsqu'il est exposé à des traumatismes contondants, de la grêle ou des débris – des défis courants dans des environnements extrêmes.

Principe : La structure moléculaire à la base de la solidité du polycarbonate

La solidité du matériau provient de sa structure moléculaire amorphe, qui permet la dissipation de l'énergie à travers les chaînes de polymères. Contrairement au verre rigide ou à l'acrylique fragile, les liaisons moléculaires du polycarbonate se plient sous l'effort, redistribuant l'énergie d'impact au lieu de propager des fissures.

Étude de cas : Performance dans des conditions météorologiques extrêmes

Durant une simulation d'ouragan en 2023, des panneaux de vitrage en polycarbonate ont résisté à des débris transportés par le vent à 110 mph sans perforation. Des organismes de test confirment que cette performance répond aux Normes ASTM E1996 en matière de résilience face aux conditions météorologiques sévères, le rendant idéal pour les régions sujettes aux tempêtes.

Tendance : Adoption croissante dans les environnements à haut risque

Les projets d'infrastructure publique privilégient désormais le vitrage en polycarbonate pour les abribus, les stades et les aéroports. Ses propriétés incassables réduisent les risques de responsabilité et les coûts d'entretien par rapport aux installations en verre traditionnelles.

Stratégie : Optimiser le vitrage en polycarbonate pour une absorption maximale des chocs

Les ingénieurs améliorent la résistance aux chocs par le biais de laminage multicouche et de conceptions hybrides. Par exemple :

- Les revêtements résistants aux UV empêchent la dégradation due aux conditions environnementales

- L'épaisseur des panneaux (3 mm à 12 mm) équilibre sécurité et transmission de la lumière

- Les couches en verre améliorent la résistance aux rayures tout en conservant la flexibilité

Résistance aux chocs des feuilles de polycarbonate par rapport au verre standard

Le verre recuit ordinaire a tendance à se briser vers 6 894 kPa, soit environ 1 000 psi. Le polycarbonate, quant à lui, peut supporter un impressionnant 1 378 951 kPa, ce qui correspond à environ 200 000 psi, le rendant ainsi environ 200 fois plus résistant que le verre standard, selon des recherches récentes sur les polymères datant de 2024. Ce qui rend le polycarbonate si durable, c'est sa propriété unique de se plier légèrement lorsqu'il est frappé, peut-être d'environ 10 degrés, plus ou moins, avant de revenir à sa forme initiale. Cette flexion absorbe en réalité la force des chocs au lieu de permettre immédiatement la formation de fissures. Le verre, lui, fonctionne différemment. Lorsqu'il est soumis à des forces similaires, le verre ordinaire se brise soudainement et complètement, sans avertissement. C'est pour cela que l'on retrouve de nombreux avertissements concernant les dangers liés aux bris de verre dans les lieux fréquentés par beaucoup de monde ou dans les régions sujettes aux intempéries.

Polycarbonate contre Acrylique dans les applications de sécurité

Bien que l'acrylique offre une résistance aux chocs 10 fois supérieure à celle du verre, le polycarbonate surpasse dans des scénarios critiques de sécurité :

- Tests de force brute : Des feuilles de polycarbonate de 25 mm résistent à des coups de marteau qui fissurent des panneaux acryliques de 50 mm

- Résistance aux projectiles : Le polycarbonate maintient son intégrité face à des balles de 9 mm se déplaçant à 366 m/s (1 200 ft/s), tandis que l'acrylique se fissure à des vitesses 30 % inférieures

- Endurance à la flexion : Le polycarbonate tolère 800 % de cycles de déflexion supplémentaires avant d'afficher des marques de stress

Ces propriétés rendent le polycarbonate le choix privilégié pour les fenêtres de prison, les séparations des guichetiers bancaires et les protections des machines industrielles.

Donnée clé : Le polycarbonate résiste à des chocs 200 fois plus puissants que le verre

Des tests ASTM D3763 contrôlés révèlent :

| Matériau | Résistance aux chocs (J/m) | Mode de défaillance |

|---|---|---|

| verre trempé de 6 mm | 1.2 | Se brise |

| acrylique de 6 mm | 15 | Fissure en étoile |

| polycarbonate de 6 mm | 250 | Se déforme plastiquement |

Cet écart de performance de 200:1 explique pourquoi 92 % des régions exposées aux ouragans exigent désormais des vitrages en polycarbonate dans les codes de construction côttière (Normes fédérales de construction 2024).

Résistance à la dégradation UV et à l'usure environnementale

Le vitrage en polycarbonate résiste très bien même face aux conditions météorologiques difficiles, grâce à ces inhibiteurs UV spéciaux intégrés qui bloquent presque toute (environ 99 %) la lumière solaire nocive. Le verre ordinaire devient généralement trouble après avoir été exposé au soleil pendant une longue période, mais le polycarbonate continue à laisser passer environ 92 % de la lumière, même après avoir été à l'extérieur pendant une décennie entière, selon le récent rapport sur la durabilité de 2023. La surface possède également une propriété hydrofuge, ce qui signifie qu'il retient moins de saleté et résiste mieux à la corrosion chimique. Cela rend le polycarbonate particulièrement adapté aux endroits proches de l'océan, où l'air salin peut sérieusement détériorer les matériaux avec le temps.

Réduction des risques de blessures grâce à un vitrage en polycarbonate résistant aux chocs

Lorsqu'il est impacté, le vitrage en polycarbonate se déforme plutôt qu'il ne se brise, offrant ainsi un avantage critique en matière de sécurité confirmé par des tests indépendants. Avec une ténacité à la fracture 250 fois supérieure à celle du verre, il élimine les éclats dangereux, réduisant ainsi les risques d'éraflures dans les espaces bondés. Les hôpitaux utilisant le polycarbonate signalent 63 % d'accidents liés aux chocs en moins par rapport aux installations en verre (Ponemon 2023).

Étude de cas : Écoles et hôpitaux passant du verre au polycarbonate

Un grand district scolaire urbain a remplacé 15 000 pieds carrés de verre dans les gymnases par un vitrage en polycarbonate de 12 mm, obtenant ainsi :

| Pour les produits de base | Verre (Avant) | Polycarbonate (Après) |

|---|---|---|

| Taux de casse annuel | 47 incidents | 0 incident |

| Coûts d'entretien | 18 000 $/an | 1 200 $/an |

Cette transition a éliminé les événements d'évacuation liés au verre et réduit les coûts du cycle de vie du vitrage de 89 % sur cinq ans.

Sécurité et applications anti-sabotage du polycarbonate

Applications anti-sabotage du polycarbonate dans les environnements urbains

Les villes font de plus en plus appel au vitrage en polycarbonate pour répondre à leurs besoins de sécurité, car ce matériau ne cède tout simplement pas lorsque quelqu'un tente de s'introduire. Les gouvernements locaux ont également constaté des résultats assez impressionnants : environ 42 % de baisse du vandalisme dans les arrêts de bus et les gares où le verre ordinaire a été remplacé par du polycarbonate, selon l'Urban Safety Review de l'année dernière. Qu'est-ce qui rend ce matériau si résistant ? Eh bien, il se plie plutôt qu'il ne se casse sous l'impact d'objets tels que des battes de baseball ou des pierres. Et ces revêtements sophistiqués appliqués en surface ? Ils rendent extrêmement difficile pour les vandales de laisser des marques permanentes à l'aide de peinture en aérosol ou d'attaques à l'acide. C'est cette combinaison de solidité et de praticité qui explique pourquoi un nombre croissant de villes continue de faire le changement, malgré des coûts initiaux plus élevés.

Utilisation du polycarbonate dans les vitres et barrières anti-balles

De plus en plus de professionnels de la sécurité utilisent du polycarbonate lorsqu'ils ont besoin de matériaux capables de résister aux balles, principalement parce qu'il absorbe l'énergie d'impact bien mieux que le verre ordinaire – environ 200 fois mieux en réalité. Lorsqu'ils sont correctement stratifiés, ces panneaux en polycarbonate se sont révélés efficaces contre des munitions courantes d'armes de poing telles que le 9 mm et même les .44 Magnum lors de tests officiels. Leur légèreté fait toute la différence pour les installations dans des lieux comme les aéroports où les fenêtres de sécurité doivent être à la fois solides et ne pas alourdir les structures, ainsi que dans les banques où les guichetiers ont besoin de protection sans avoir l'impression d'être enfermés derrière des barrières en verre lourdes.

Peut offrir une protection balistique : Systèmes de polycarbonate multicouches

Des techniques de laminage avancées créent des barrières de sécurité composites en associant des feuilles de polycarbonate à des couches de verre. Cette approche hybride atteint la norme balistique UL752 niveau 8 tout en conservant une transmission lumineuse de 92 %. Le U.S. Federal Protective Service exige ces systèmes dans tous les nouveaux bâtiments fédéraux, soulignant leur durée de vie de 35 ans avec un entretien minimal.

Analyse de la controverse : Coût contre avantages en matière de sécurité dans les installations publiques

Bien que le vitrage de sécurité en polycarbonate coûte initialement 2 à 3 fois plus cher que le verre feuilleté, des analyses de cycle de vie montrent que les coûts totaux de possession sont inférieurs de 62 % sur 15 ans. Les critiques affirment que cet écart de prix limite son adoption dans les municipalités disposant de budgets restreints, bien que les réductions de primes d'assurance de 18 à 22 % (Risk Management Journal, 2024) viennent de plus en plus compenser les investissements initiaux.

Influence de l'épaisseur et de la composition sur les performances du polycarbonate

Influence de l'épaisseur sur la résistance aux chocs du polycarbonate

L'épaisseur du vitrage en polycarbonate joue un rôle important dans sa capacité à résister à l'énergie d'impact. Des feuilles de 3 millimètres résistent à un objet lancé à environ 65 miles par heure, comme une balle de baseball, mais lorsqu'on examine des panneaux multicouches de 10 mm, ils sont capables d'absorber plus de 900 joules de force. Une telle résistance est comparable à celle d'un coup puissant porté avec un marteau. Pour les panneaux les plus épais, dont l'épaisseur varie entre 12 et 25 mm, ils répondent à la norme UL 752 Niveau 1 en matière de balistique, ce qui signifie qu'ils peuvent arrêter des balles tirées par un pistolet standard de calibre 9 mm. Des tests récents effectués sur le terrain en 2023 ont montré à quel point ces matériaux sont résilients. Des fenêtres en polycarbonate de 6 millimètres ont résisté à des grêlons de deux pouces de diamètre lancés à des vitesses de vent atteignant 110 mph, sans qu'une seule fenêtre ne cède. Ces résultats dépassent de 83 % ceux du verre feuilleté traditionnel d'un demi-pouce d'épaisseur, expliquant pourquoi de nombreuses installations de sécurité optent désormais pour ce matériau.

| Épaisseur | Résistance aux chocs | Applications communes |

|---|---|---|

| 3—5mm | 40—120 joules | Serres, écrans acoustiques |

| 6—10mm | 300—900 joules | Enceintes de stades, arrêts de bus |

| 12—25mm | 1 200+ joules | Prisons, véhicules blindés |

Composition en polycarbonate recouvert de verre pour des performances hybrides

Lorsque les fabricants combinent un verre trempé de 3 mm à l'extérieur avec un cœur en polycarbonate de 6 mm à l'intérieur, ils créent un vitrage offrant à la fois une protection de surface extrêmement résistante (évaluée à 9H sur l'échelle de Mohs) et de bonnes propriétés d'absorption des chocs. Résultat ? Environ deux tiers de rayures visibles en moins par rapport au polycarbonate ordinaire, tout en laissant passer presque toute la lumière (environ 92 %). Un récent test sur le terrain réalisé en 2022 a montré que ces panneaux recouverts de verre résistaient à l'érosion provoquée par le sable, équivalente à 15 ans d'exposition normale, dans des conditions accélérées en laboratoire, tout en restant parfaitement clairs. Cela les rend parfaits pour les endroits où les matériaux subissent des conditions extrêmes. Pour maintenir correctement toutes les couches ensemble, en particulier lorsque la température descend en dessous de zéro degré (-40 degrés Fahrenheit ou Celsius), la plupart des entreprises utilisent un silicone spécial entre les couches. Cela empêche les différents matériaux de se détacher même dans des conditions de froid extrême.

FAQ

Qu'est-ce qui rend le vitrage en polycarbonate résistant aux chocs ?

La résistance au choc du polycarbonate provient de sa structure moléculaire amorphe, lui permettant de dissiper l'énergie le long des chaînes polymériques et de se déformer sous contrainte.

Comment le polycarbonate se comporte-t-il dans des conditions météorologiques extrêmes ?

Les panneaux en polycarbonate résistent aux débris transportés par le vent sans perforation, répondant ainsi aux normes ASTM E1996 relatives à la résilience face aux conditions météorologiques sévères, ce qui les rend idéaux pour les zones sujettes aux tempêtes.

Pourquoi les feuilles de polycarbonate sont-elles préférées dans les applications de sécurité ?

Le polycarbonate résiste mieux aux chocs violents et aux impacts de projectiles que l'acrylique et le verre, ce qui le rend idéal pour des applications de sécurité telles que les fenêtres de prison ou les séparations des guichetiers bancaires.

Comment le polycarbonate se compare-t-il au verre en termes de résistance aux chocs ?

Le polycarbonate peut supporter des pressions bien plus élevées que le verre, étant ainsi 200 fois plus résistant, et il se déforme légèrement sous l'impact, absorbant la force sans se briser.

Le vitrage en polycarbonate résiste-t-il à l'usure environnementale ?

Oui, il contient des inhibiteurs UV qui empêchent la dégradation causée par les rayons du soleil, garantissant une excellente clarté et une grande résistance même dans des conditions extrêmes.

Table des Matières

- Résistance aux chocs des feuilles de polycarbonate par rapport au verre standard

- Polycarbonate contre Acrylique dans les applications de sécurité

- Donnée clé : Le polycarbonate résiste à des chocs 200 fois plus puissants que le verre

- Résistance à la dégradation UV et à l'usure environnementale

- Réduction des risques de blessures grâce à un vitrage en polycarbonate résistant aux chocs

- Étude de cas : Écoles et hôpitaux passant du verre au polycarbonate

-

Sécurité et applications anti-sabotage du polycarbonate

- Applications anti-sabotage du polycarbonate dans les environnements urbains

- Utilisation du polycarbonate dans les vitres et barrières anti-balles

- Peut offrir une protection balistique : Systèmes de polycarbonate multicouches

- Analyse de la controverse : Coût contre avantages en matière de sécurité dans les installations publiques

- Influence de l'épaisseur et de la composition sur les performances du polycarbonate

-

FAQ

- Qu'est-ce qui rend le vitrage en polycarbonate résistant aux chocs ?

- Comment le polycarbonate se comporte-t-il dans des conditions météorologiques extrêmes ?

- Pourquoi les feuilles de polycarbonate sont-elles préférées dans les applications de sécurité ?

- Comment le polycarbonate se compare-t-il au verre en termes de résistance aux chocs ?

- Le vitrage en polycarbonate résiste-t-il à l'usure environnementale ?