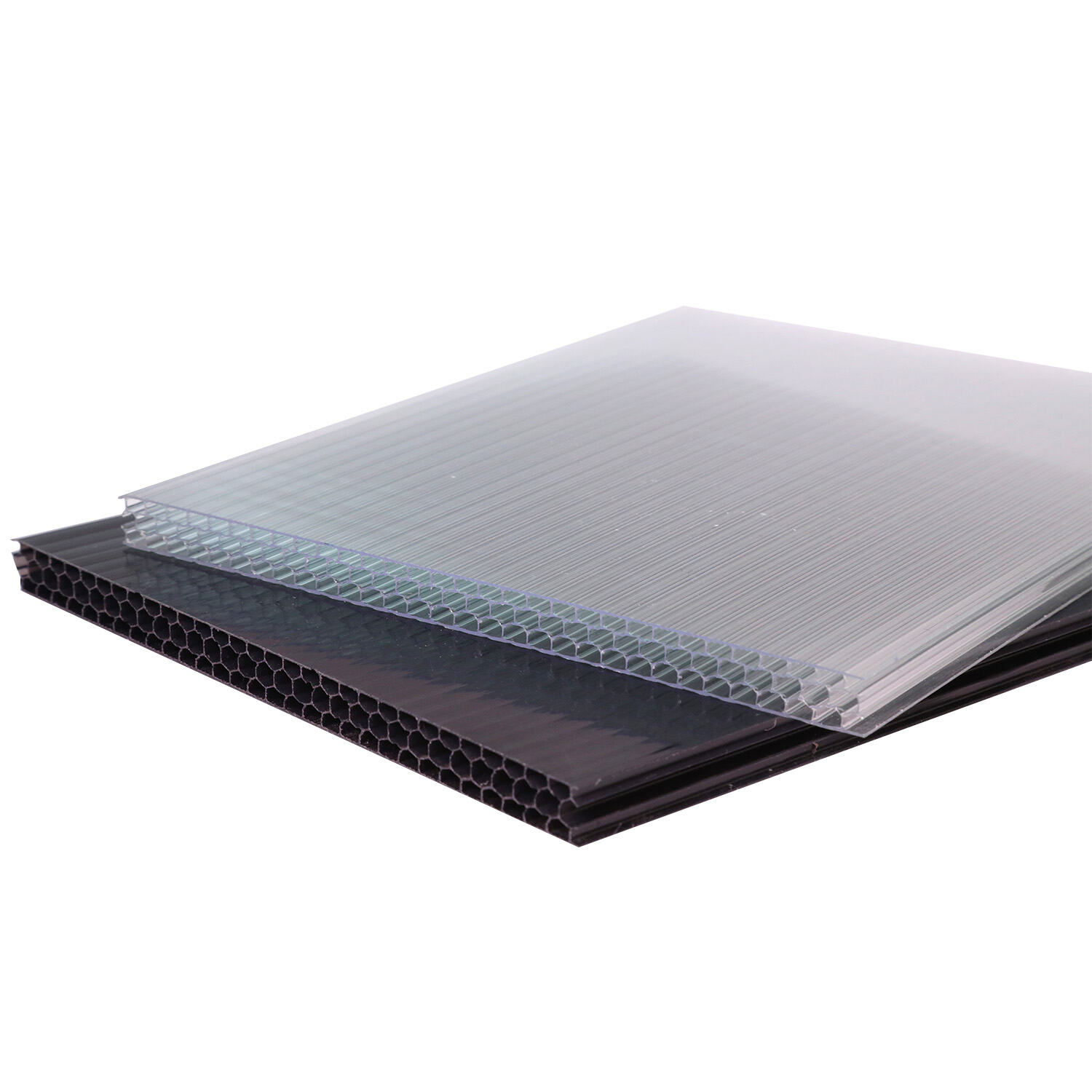

Schlagzähigkeit und strukturelle Festigkeit im Vergleich

Beim Vergleich Plexiglas vs. Polycarbonat , Schlagzähigkeit zeigt deutliche Unterschiede. Materialwissenschaftler messen dies über die Zähigkeit – die Fähigkeit, Energie zu absorbieren, bevor es zum Bruch kommt. Polycarbonat dominiert in dieser Kategorie und bietet unübertroffenen Schutz vor plötzlichen mechanischen Belastungen.

Die überlegene Schlagstoßabsorption von Polycarbonat (250× Acryl)

Wenn es darum geht, Stöße aufzunehmen, ist Polycarbonat aufgrund der mikroskopisch flexiblen Molekülstruktur etwa 250-mal besser als Plexiglas. Herkömmliches Plexiglas weist steife Acrylketten auf, während Polycarbonat sich bei einem Aufprall tatsächlich ausdehnt, ähnlich wie ein Trampolin, das die Kraft verteilt, anstatt zuzulassen, dass alles durchbricht. Deshalb wird es häufig in Bereichen eingesetzt, in denen zerbrechendes Glas gefährlich wäre – beispielsweise bei den großen Schilden, die Polizisten bei Protesten tragen, oder bei speziellen Fenstern, die Stürmen wie Hurrikans standhalten sollen. Auch Labortests bestätigen dies: Bei halb Zoll dicken Platten zeigte sich, dass Polycarbonat wiederholten Hammerschlägen standhielt, während Acrylglas sofort zerbrach. Ein weiterer Vorteil im Vergleich zu anderen leicht zerbrechlichen Materialien: Statt vollständig zu reißen, verformt sich Polycarbonat zunächst leicht und kehrt dann in seine ursprüngliche Form zurück, wodurch die Gesamtstruktur auch nach starken Belastungen intakt bleibt.

Wie sich das Bruchverhalten unterscheidet: Spröder Bruch (Plexiglas) vs. Duktile Verformung (Polycarbonat)

Wenn Plexiglas unter Druck gesetzt wird, neigt es dazu, spröde zu brechen, ähnlich wie Kreide, die plötzlich zerbricht, ohne sich vorher stark zu verbiegen. Was passiert, ist, dass dieses steife Material an seiner Bruchstelle buchstäblich in scharfe kleine Stücke zerbricht. Polycarbonat hingegen verhält sich ganz anders. Statt sofort zu reißen, dehnt es sich erheblich aus, manchmal sogar bis zu 130 Prozent über seine ursprüngliche Länge, bevor es schließlich nachgibt. Diese dehnbare Eigenschaft resultiert daraus, dass sich die Kunststoffmoleküle aneinander vorbeibewegen, anstatt einfach auseinanderzubrechen. Ein Beispiel ist der Aufprall eines Baseballs auf Plexiglas im Vergleich zu Polycarbonat: Bei Plexiglas entstehen sternförmige Risse, die sich nach außen ausbreiten, während Polycarbonat den Schlag einfach absorbiert und eine Delle bildet. Aufgrund dieser Dehnfähigkeit können Ingenieure gezielte Bereiche in Sicherheitsausrüstungen konzipieren, in denen ein kontrollierter Bruch erfolgt, um Aufprallkräfte zu absorbieren, ohne gefährliche Splitter zu erzeugen.

Umweltbeständigkeit: UV-Stabilität, thermische Leistung und Witterungsbeständigkeit

Beim Auswählen zwischen Plexiglas vs. Polycarbonat für Außenanwendungen wird die Umweltbeständigkeit entscheidend. Beide Materialien sind Degradation durch UV-Strahlung, extreme Temperaturen und Feuchtigkeit ausgesetzt – ihre Widerstandsfähigkeit unterscheidet sich jedoch erheblich.

UV-Beständigkeit und Langzeitklarheit

Plexiglas, auch bekannt als Acryl, ist von Natur aus ziemlich beständig gegen UV-Schäden. Die meisten Proben behalten etwa 90 % ihrer ursprünglichen Klarheit bei, selbst nach einem Jahrzehnt im Freien ohne besondere Behandlung. Polycarbonat-Material ist zwar deutlich widerstandsfähiger gegenüber Schlägen, hat aber einen großen Nachteil. Wenn diese Platten ungeschützt sind, fangen sie bei Sonnenlichteinwirkung schnell an, gelb zu werden. Wir haben Fälle gesehen, in denen unbeschichtetes Polycarbonat innerhalb von nur zwei Jahren etwa 15 % seiner Lichtdurchlässigkeit verliert, wodurch im Laufe der Zeit alles trüb und milchig aussieht. Aus diesem Grund bevorzugen viele Menschen weiterhin Plexiglas für Anwendungen, bei denen langfristige Klarheit erforderlich ist, insbesondere wie Gewächshausfenster oder Schilder im Außenbereich. Die Tatsache, dass es keine ständige Wartung erfordert, spart langfristig Kosten, obwohl es etwas weniger schlagfest ist als Polycarbonat.

Temperaturgrenzen: Kalte Sprödigkeit, Wärmeverformung und Einsatzbereich

Wenn es um die Bewältigung extremer Temperaturen geht, zeichnet sich Polycarbonat wirklich aus. Es funktioniert zuverlässig in einem weiten Bereich von minus 40 Grad Celsius bis hin zu 120 Grad, ohne zu reißen oder zu brechen. Dieses Material bleibt auch bei frostigen Bedingungen flexibel, wodurch es eine hervorragende Wahl für Teile in Gefriergeräten oder Automobilkomponenten ist, die bei sehr kaltem Wetter ordnungsgemäß funktionieren müssen. Plexiglas hat ebenfalls seine Grenzen. Während es bis etwa 80 Grad Celsius noch einigermaßen stabil bleibt, wird es spröde, wenn die Temperaturen unter minus 20 fallen, und beginnt tatsächlich, sich zu verformen, wenn es Temperaturen über 70 Grad ausgesetzt ist. Aus diesem Grund wird Polycarbonat häufig an Orten eingesetzt, an denen Hitze ein Problem darstellt, wie beispielsweise bei Außenbeleuchtungssystemen oder Geräten in heißen Wüstenregionen. Der Unterschied in der Leistung zwischen den Materialien zeigt sich deutlich an ihren Durchbiegetemperaturen. Polycarbonat hält Verformungen bis 135 Grad stand, während herkömmliches Acryl bereits bei etwa 95 Grad anfängt, seine Form zu verlieren.

| Eigentum | Plexiglas (Acryl) | Polycarbonat |

|---|---|---|

| UV-Beständigkeit | Eigenstabler | Erfordert Beschichtung |

| Max. Einsatztemperatur | 80°C | 120°C |

| Min. Betriebstemperatur | –20°C | –40°C |

| Klarheitsverlust (10 Jahre) | <10% | Bis zu 40 % (unbeschichtet) |

Für Anwendungen, bei denen Witterungsbeständigkeit im Vordergrund steht, eignet sich Polycarbonat aufgrund seines breiten Temperaturbereichs und seiner hohen Schlagzähigkeit für dynamische Umgebungen, während Plexiglas eine bessere Klarheitserhaltung bei minimalem Wartungsaufwand bietet.

Oberflächenhärte und Wartungsanforderungen

Beim Vergleich von Plexiglas mit Polycarbonat ist die Frage, wie gut die Materialien täglichen Beanspruchungen standhalten, entscheidend für ihre Langlebigkeit. Polycarbonat verträgt Stöße besser als die meisten anderen Materialien, doch was Acryl auszeichnet, ist seine Kratzfestigkeit aufgrund seiner einzigartigen molekularen Struktur. Laut jüngsten Studien aus dem "Plastics Engineering Handbook", das im vergangenen Jahr veröffentlicht wurde, erreicht Acryl im Rockwell-M-Härtegrad in der Regel Werte zwischen 85 und 90, während Polycarbonat nur etwa 70 bis 75 erreicht. Aufgrund dieses Härteunterschieds bleibt Acryl bei regelmäßigem Berühren und Reiben deutlich länger klar und durchsichtig. Der Nachteil? Acryl erfordert eine schonende Behandlung, da es bei unsachgemäßer Handhabung plötzlich brechen kann, im Gegensatz zu dem nachgiebigeren Verhalten von Polycarbonat.

Kratzfestigkeit: Warum Plexiglas trotz geringerer Schlagzähigkeit besser abschneidet

Der Grund, warum Acryl jenen kleinen Kratzern durch alltäglichen Staub und Reinigungsprodukte besser standhält, liegt in der engen Packung seiner Polymerketten, wodurch insgesamt eine widerstandsfähigere Oberfläche entsteht. Polycarbonat verfolgt hingegen einen anderen Ansatz: Seine Fähigkeit, Stößen standzuhalten, resultiert aus den flexiblen molekularen Bindungen, die Erschütterungen absorbieren, dabei aber deutlich leichter Dellen hinterlassen als Acryl. Bei Anwendungen wie Vitrinen in Museen oder Ladenschildern, wo das Aussehen besonders wichtig ist, stellt sich heraus, dass die Kratzfestigkeit von Acryl den entscheidenden Unterschied macht, obwohl es bei starken Schlägen weniger robust ist. Um diesen Materialien langfristig ein gutes Aussehen zu bewahren, ist eine regelmäßige Pflege mit Mikrofasertüchern erforderlich, da diese helfen, kleine Abschürfungen zu vermeiden, die im Laufe der Monate dazu führen, dass die Oberflächen stumpf und abgenutzt wirken.

Chemische Verträglichkeit und empfohlene Reinigungsverfahren für jedes Material

| Material | Vermeiden | Empfohlene Reiniger |

|---|---|---|

| Acryl | Ammoniak, Lösungsmittel | Milde Seife, Isopropylalkohol (70 %) |

| Polycarbonat | Starke Laugen, Aceton | Wasser, pH-neutrale Reinigungsmittel |

Acryl zerfällt bei Kontakt mit Lösungsmitteln wie Aceton, während Polycarbonat Benzin und Öle verträgt, aber bei alkalischen Reinigern trübe wird. Bei beiden Materialien verursachen Scheuermittel dauerhafte Schäden. Zu den besten Vorgehensweisen gehören die sofortige Beseitigung von Verschüttungen und die Verwendung spezialisierter Kunststoffpolituren zur Beseitigung von Kratzern alle 6–12 Monate in stark frequentierten Bereichen.

Plexiglas vs. Polycarbonat: Materialeigenschaften auf reale Anwendungen abstimmen

Bei der Wahl zwischen Acryl (auch bekannt als Plexiglas) und Polycarbonat-Materialien kommt es darauf an, was jedes Material leisten kann im Vergleich zu den tatsächlichen Anforderungen des Projekts. Polycarbonat zeichnet sich dadurch aus, dass es selbst bei starken Schlägen nicht leicht bricht. Einige Tests zeigen, dass es Stößen standhalten kann, die etwa 250-mal stärker sind als bei herkömmlichem Acryl. Zudem funktioniert es gut bei extremen Temperaturen von minus 40 Grad Celsius bis hin zu 120 Grad Celsius. Dadurch eignet sich Polycarbonat hervorragend für Bereiche, in denen Sicherheit oberste Priorität hat – beispielsweise beschussfeste Fenster in Banken, Schutzausrüstung bei Protesten oder die dicken transparenten Abdeckungen an Industriemaschinen. Acryl hingegen hat ebenfalls Vorteile: Es verkratzt nicht so schnell und lässt fast 92 Prozent des verfügbaren Lichts durch. Bei Projekten, bei denen klare Sichtbarkeit wichtig ist und Oberflächen langfristig ansprechend aussehen sollen, wird Acryl zur besseren Wahl. Einzelhändler verwenden es oft für Produktpräsentationen, Museen stellen wertvolle Gegenstände hinter Acrylglas aus, und Architekten integrieren es manchmal in Gebäudekonzepte, wo sowohl Ästhetik als auch Schutz erforderlich sind.

- Strukturelle und sicherheitsrelevante Anwendungen : Polycarbonat dominiert dort, wo Bruchfestigkeit entscheidend ist – seine duktile Verformung absorbiert extreme Kräfte, ohne zu zerbrechen.

- Ästhetische und leicht belastbare Anwendungen : Acrylglas überzeugt in Beschilderungen, Aquarien und Point-of-Sale-Displays, wo Kratzfestigkeit die optische Attraktivität erhält.

- Umweltbezogenen Anforderungen : Polycarbonat widersteht bei UV-Beschichtung äußeren Witterungseinflüssen, während Acrylglas Gelbverfärbung und thermische Ausdehnung widersteht.

Die Zuordnung dieser Materialien zu den jeweiligen Betriebsbelastungen – sei es Stoßbelastung, Temperaturschwankungen oder Oberflächenabnutzung – gewährleistet optimale Leistung und Kosteneffizienz über alle Branchen hinweg.

FAQ: Plexiglas vs. Polycarbonat

Welches Material ist schlagfester, Plexiglas oder Polycarbonat?

Polycarbonat ist schlagfester als Plexiglas und bietet besseren Schutz gegen plötzliche mechanische Einwirkungen sowie die Aufrechterhaltung der strukturellen Integrität nach Stößen.

Welches Material eignet sich besser für den Außenbereich, Plexiglas oder Polycarbonat?

Plexiglas ist im Allgemeinen besser für den Außeneinsatz geeignet, wenn die Beibehaltung der Klarheit über einen längeren Zeitraum Priorität hat, da es UV-Strahlung besser standhält. Polycarbonat ist ebenfalls für Außenbedingungen geeignet, erfordert jedoch möglicherweise eine UV-Schutzbeschichtung.

Gibt es Unterschiede in der Kratzfestigkeit zwischen Plexiglas und Polycarbonat?

Ja, Plexiglas neigt aufgrund seines dichten molekularen Aufbaus dazu, Kratzern besser zu widerstehen als Polycarbonat, weshalb es häufig bei ästhetischen Anwendungen gewählt wird, bei denen die Erhaltung der Oberfläche wichtig ist.