Grundlagen zur natürlichen UV-Absorption von Polycarbonat und dessen Grenzen

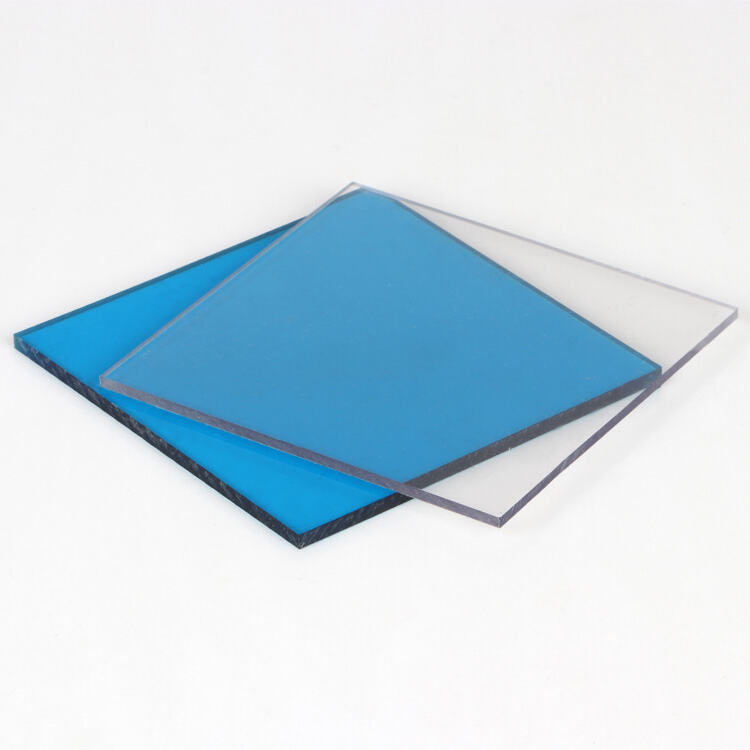

Polycarbonat (PC) bietet aufgrund seiner molekularen Struktur einen inhärenten UV-Schutz. Aromatische Ringe in seinen Polymerketten absorbieren UV-Strahlung unterhalb von 320 nm und blocken über 99 % der UVB- und 95 % der UVA-Strahlen – eine Leistung, die viele unbehandelte transparente Materialien bei der anfänglichen UV-Blockierung übertrifft.

Molekularstruktur und inhärente UVA/UVB-Blockierungsgrenze

Die Carbonatgruppen und Benzolringe im PC wirken als Chromophore, die energiereiche UV-Photonen absorbieren. Diese Absorption erfolgt im kritischen Bereich kurzwelliger Spektren:

- Vollständige UVB-Blockierung (280–315 nm)

- Teilweise UVA-Absorption (315–400 nm)

Schon dünne 1 mm-Scheiben bieten einen erheblichen Schutz, wodurch PC anfänglich ohne Zusatzstoffe für UV-empfindliche Anwendungen wirksam ist.

Warum unbeschichtetes Polycarbonat altert: Die Rolle der Photooxidation

Wenn UV-Strahlen von nicht geschütztem Polycarbonat absorbiert werden, beginnt ein Prozess namens Photooxidation. Auf molekularer Ebene passiert danach etwas sehr Interessantes: Die Energie dieser Strahlen spaltet tatsächlich chemische Bindungen im Material und erzeugt dabei instabile Teilchen, die als freie Radikale bekannt sind. Diese Radikale verbinden sich anschließend mit Sauerstoff aus der umgebenden Luft. Das Ergebnis? Eine ganze Abfolge von Reaktionen, die zu mehreren Problemen führen. Zuerst tritt Kettenabbruch auf, bei dem lange Polymerketten zerfallen. Danach entsteht der Vergilbungseffekt, da sich neue Bindungen zwischen Molekülen bilden. Und schließlich wird die Oberfläche spröde, wobei sich winzige Risse überall bilden. Nach nur wenigen Jahren unter der Sonne kann ungeschütztes PC ohne Beschichtung fast die Hälfte seiner Zugfestigkeit verlieren und bekommt jenes trübe Aussehen, das uns allen nur zu bekannt ist. Deshalb müssen Hersteller darüber nachdenken, Schutzmaßnahmen hinzuzufügen, wenn ihre Produkte im Freien langlebig sein sollen.

Verbesserung des UV-Schutzes: Beschichtungen und Herstellungsverfahren

Ko-Extrusion, Oberflächenbeschichtungen und UV-Stabilisator-Verblendung im Vergleich

Drei Hauptverfahren verbessern die UV-Beständigkeit von Polycarbonat, jedes mit eigenen Vorteilen und Grenzen:

- Koextrusion bringt eine dauerhafte, UV-blockierende Schicht – typischerweise Acryl oder Fluorpolymere – während der Extrusion auf. Dieser integrierte Ansatz blockiert 99 % der UV-Strahlung, erhält gleichzeitig die optische Klarheit und eignet sich ideal für architektonische Verglasungen, die über Jahrzehnte hinweg haltbar sein müssen. Allerdings erfordert er spezielle Ausrüstung, wodurch die Produktionskosten um 15–25 % steigen.

- Oberflächenbeschichtungen , wie Silikon-Hartbeschichtungen, werden nach der Herstellung mittels Sprüh- oder Tauchverfahren aufgebracht. Sie bieten Flexibilität bei komplexen Geometrien und niedrigere Anfangskosten, verschleißen aber schneller durch Abrieb oder Witterungseinflüsse – in sonnenreichen Regionen ist oft innerhalb von 5–7 Jahren eine Nachbehandlung erforderlich.

- UV-Stabilisator-Verblendung enthält Additive wie HALS (Hindered Amine Light Stabilizers) direkt in der Polymerschmelze. Dies gewährleistet einen gleichmäßigen Schutz auch in dicken Wandabschnitten – ideal für spritzgegossene Automobilbauteile – wobei Konzentrationen über 3 % die Schlagzähigkeit verringern oder zu leichter Vergilbung führen können.

Die Co-Extrusion zeichnet sich bei dauerhaften Außenanwendungen aus; Beschichtungen bieten ein ausgewogenes Verhältnis von Kosten und Anpassungsfähigkeit; das Mischen optimiert die Leistung bei massenweise hergestellten, komplexen Bauteilen. Jede dieser Methoden verlängert die Lebensdauer im Vergleich zu unbehandeltem Polycarbonat um 10–20 Jahre, indem sie die Photooxidation reduziert.

Prüfung der UV-Beständigkeit: Methoden und Industriestandards

Beschleunigte Witterungstests: Simulation von jahrelanger UV-Belastung

Witterungstests, die den Prozess beschleunigen, können Jahrzehnte an UV-Schäden in nur wenigen Wochen simulieren. Diese Tests finden in speziellen Kammern statt, in denen UV-Lampen das Sonnenlicht nachahmen und zusammen mit Feuchtigkeitszyklen die rauen Außenbedingungen erzeugen, die wir alle kennen. Es gibt Industriestandards wie ASTM G154 und ISO 4892-3, die genau festlegen, welche Art von UV-Licht und Feuchtigkeitsniveau während der Prüfung verwendet werden sollten. Ein üblicher 1.000-Stunden-Test entspricht beispielsweise in der Regel einer zweibis fünffachen Jahresdauer tatsächlicher Außeneinwirkung, wobei dies je nach Schwere des lokalen Klimas variiert. Solche Prüfungen geben Herstellern vor Markteinführung Sicherheit, dass ihre Produkte langfristig UV-Belastungen standhalten.

Schlüsselkennzahlen: ΔE Farbänderung, Glanzverlust und Zugfestigkeitsbehalt

Drei Kennzahlen quantifizieren die UV-Belastung:

- δE (Delta E) : Misst Farbveränderungen mittels Spektrophotometrie; Werte über 2,0 deuten sichtbare Vergilbung an.

- Glanzhaltigkeit : Verfolgt den Verlust der Oberflächenreflexion; hochwertiges, UV-geschütztes Polycarbonat behält nach äquivalenter 5-Jahres-Belastung über 85 % seines Glanzes bei.

- Behälter der Zugfestigkeit : Entscheidend für die strukturelle Integrität; branchenübliche Standards verlangen eine Erhaltung von über 70 % der Festigkeit nach Prüfung.

Diese Kennzahlen bestätigen gemeinsam, ob UV-blockierende Behandlungen die Haltbarkeitsschwellen für Außeneinsätze erfüllen.

Vorteile von UV-geschütztem Polycarbonat in Außenanwendungen

Langfristige Haltbarkeit, Anti-Vergilbung und Leistung in Verglasung, Dachsystemen und Beschilderung

Polycarbonat mit UV-Schutz hält im Außenbereich viel länger, da es der Photooxidation entgegenwirkt, die im Grunde genommen dafür verantwortlich ist, dass die meisten Materialien im Laufe der Zeit zerfallen. Die neueste Technik umfasst Dinge wie coextrudierte Schichten und spezielle Additive, die verhindern, dass mehr als 99 % der schädlichen UV-Strahlen durchdringen. Tests zeigen, dass diese Materialien ihre Festigkeit etwa 10 bis 15 Jahre lang beibehalten können, selbst bei extremer Witterungsbelastung. Besonders wichtig für viele Anwendungen ist, wie dieser Schutz Vergilbung verhindert. Nach einem Jahrzehnt im Freien bleibt die Farbänderung unter 3 auf der Delta-E-Skala, sodass das Material fast genauso klar und ansprechend aussieht wie neu – was in Anwendungen, bei denen das Erscheinungsbild wichtig ist, von großer Bedeutung ist.

Die Schlagzähigkeit des Materials – 200-mal höher als bei Glas – kombiniert sich mit der UV-Stabilität und sorgt so in kritischen Anwendungen für hervorragende Leistung:

- Verglasung : Gewächshausplatten und Oberlichter behalten ihre Lichtdurchlässigkeit, ohne zu reißen oder trüb zu werden

- Dachdecken : Platten widerstehen Hagel und thermischem Wechseln, während sie Infrarotwärme blockieren

- Signaletik : Grafiken widerstehen Verblassen trotz direkter Sonneneinstrahlung

Durch die Verhinderung von Versprödung und Verfärbung reduziert UV-geschütztes Polycarbonat die Erstkosten um bis zu 40 % im Vergleich zu unbehandelten Alternativen – was es zu einer kosteneffizienten Lösung für Architekten macht, die Haltbarkeit priorisieren.

FAQ-Bereich

Warum absorbiert Polycarbonat natürlicherweise UV-Strahlung?

Polycarbonat absorbiert UV-Strahlung aufgrund seiner molekularen Struktur, insbesondere der aromatischen Ringe, die UV-Strahlung unterhalb von 320 nm blockieren.

Wodurch wird unbehandeltes Polycarbonat geschädigt?

Unbehandeltes Polycarbonat wird durch Photooxidation geschädigt, bei der absorbierte UV-Strahlen chemische Bindungen brechen, was zu Vergilbung, Versprödung und einem Verlust der Zugfestigkeit führt.

Was ist Co-Extrusion und wie verbessert sie den UV-Schutz?

Die Co-Extrusion beinhaltet das Aufbringen einer UV-blockierenden Schicht während des Extrusionsprozesses und verbessert so den UV-Schutz, während gleichzeitig die Klarheit erhalten bleibt, die für langfristige architektonische Anwendungen geeignet ist.

Wie funktioniert die beschleunigte Witterungsprüfung?

Beschleunigte Witterungstests verwenden UV-Lampen und Feuchtigkeitszyklen, um Jahre langen Sonneneinwirkungen in wenigen Wochen zu simulieren, um sicherzustellen, dass Produkte UV-Belastungen standhalten können.

Welche Vorteile bietet Polycarbonat mit UV-Schutz?

Polycarbonat mit UV-Schutz ist langlebiger, widerstandsfähiger gegen Vergilbung und behält seine strukturelle Integrität bei, wodurch die Ersetzungskosten gesenkt und der Einsatz im Freien verbessert wird.