Polycarbonaatin luonnollisen UV-absorptiokyvyn ja rajoitteiden ymmärtäminen

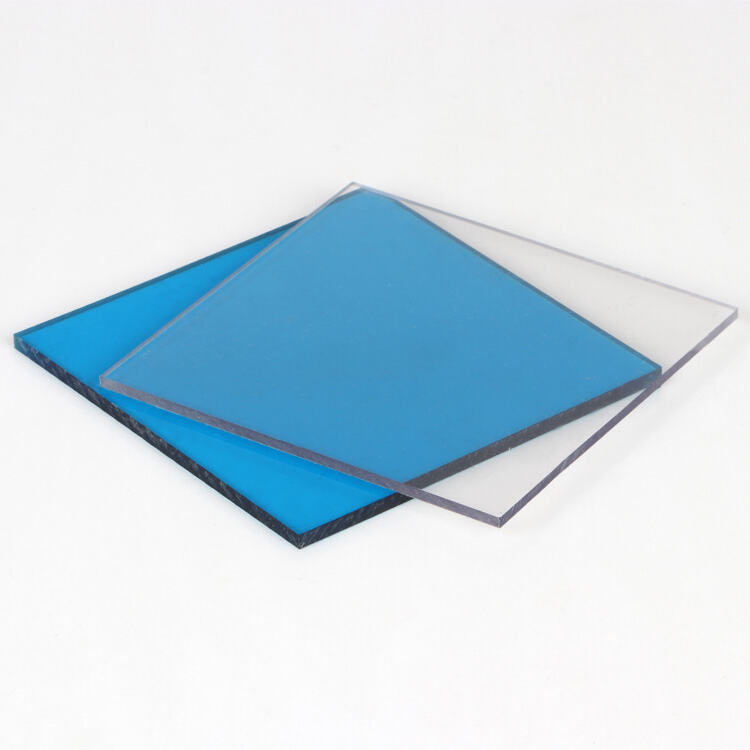

Polycarbonaatti (PC) tarjoaa sisäisen UV-suojauksen polymeerirakenteensa ansiosta. Aromaatit renkaat sen polymeeriketjuissa absorboivat UV-säteilyä alle 320 nm:llä, estäen yli 99 % UVB- ja 95 % UVA-säteilystä – suoriutuen paremmin monetta käsittelemätöntä läpinäkyvää materiaalia alussa tehdyssä UV-estämisvertailussa.

Molekyylirakenne ja sisäinen UVA/UVB-estoraja

Karbonaattiryhmät ja bentseenirenkaat PC:ssä toimivat kromoforeina, jotka absorboivat korkeaenergisiä UV-fotoneja. Tämä absorptio tapahtuu kriittisillä lyhytaaltoisilla spektreillä:

- Täydellinen UVB-säteilyn esto (280–315 nm)

- Osittainen UVA-absorptio (315–400 nm)

Jo 1 mm ohuet levyt tarjoavat merkittävää suojaa, mikä tekee polykarbonaateista aluksi tehokkaita UV-herkkiin käyttöön lisäaineettomina.

Miksi pinnoitteeton polykarbonaatti hajoaa: Valoherkkä hapettuminen

Kun UV-säteet absorboituvat suojaamattomaan polykarbonaattiin, alkaa prosessi nimeltä foto-oksidoituminen. Seuraavaksi tapahtuu mielenkiintoista asiaa molekyylitasolla. Näiden säteiden energia todella rikkoo materiaalin kemiallisia sidoksia, luoden epästabiileja hiukkasia, joita kutsutaan vapaiksi radikaaleiksi. Nämä radikaalit yhdistyvät sitten ilman happiin. Tuloksena on koko reaktiosarja, joka johtaa useisiin ongelmiin. Ensimmäiseksi tulee ketjurengas, jossa pitkät polymeeriketjut alkavat hajota. Sitten esiintyy kellastumisilmiö, kun uusia sidoksia muodostuu molekyylien välille. Lopuksi pinta muuttuu haurkaaksi ja sen pintaan alkaa muodostua pieniä halkeamia. Auringossa muutaman vuoden viettämisen jälkeen suojaamaton polykarbonaatti voi menettää lähes puolet vetolujuudestaan ja saada tutun kalvoisen ulkonäön. Siksi valmistajien on harkittava suojauksen lisäämistä, jos tuotteiden on tarkoitus kestää ulkona.

UV-suojan tehostaminen: Pinnoitteet ja valmistustekniikat

Co-Extrusion, pintapinnoitteet ja UV-stabilointiaineiden sekoittaminen vertailussa

Kolme ensisijaista menetelmää parantaa polykarbonaatin UV-kestävyyttä, joista jokaisella on omat etunsa ja rajoituksensa:

- Rinnakkaiskustutus lisää pysyvän UV-säteilyä estävän kerroksen—tyypillisesti akryyli- tai fluoripolyymeerikerroksen—puristusmuovauksen aikana. Tämä integroitu menetelmä estää 99 % UV-säteilystä samalla kun säilyttää optisen läpinäkyvyyden, ja se on ideaali arkkitehtuurisovelluksiin, joissa vaaditaan kymmenien vuosien kestävyys. Se kuitenkin edellyttää erikoislaitteistoa, mikä nostaa tuotantokustannuksia 15–25 %.

- Pintapinnoitteet , kuten silikoni-kovapinnoitteet, lisätään valmistuksen jälkeen suihkuttamalla tai upotuksella. Ne tarjoavat joustavuutta monimutkaisille muodoille ja alhaisemmat alkukustannukset, mutta ne kuluvat nopeammin hankauksen tai sääolojen vaikutuksesta—usein vaaten uudelleenpinnoituksen 5–7 vuoden sisällä aurinkoisilla alueilla.

- UV-stabilointiaineiden sekoittaminen sisältää lisäaineita, kuten HALS (Hindered Amine Light Stabilizers), suoraan polymeerisulfaaniin. Tämä varmistaa yhtenäisen suojauksen paksuissakin osissa – ideaalinen muoviosien valmistelemiseen – vaikkakaan pitoisuudet yli 3 % voivat vähentää iskunkestävyyttä tai aiheuttaa lievää kellastumista.

Co-extruusio soveltuu erinomaisesti pysyviin ulkokäyttökohteisiin; pinnoitteet tarjoavat tasapainon kustannusten ja mukautuvuuden välillä; ja sekoitus optimoi suorituskykyä massatuotetuissa, monimutkaisissa osissa. Jokainen menetelmä pidentää tuotteen käyttöikää 10–20 vuotta verrattuna käsittelemättömään polykarbonaattiin estämällä valoherkkää hapettumista.

UV-säteilylle kestävyyden testaaminen: menetelmät ja alan standardit

Kiihdytetyt ikäännystestit: vuosien mittaisen UV-altistuksen simulointi

Sääolojen aiheuttamaa vanhenemista voidaan kiihdyttää nopeuttamalla testejä, joissa vuosikymmenten verran UV-vauriota voidaan tiivistää vain muutamaan viikkoon. Nämä testit suoritetaan erityisissä kammioissa, joissa UV-lamput jäljittelevät auringonvaloa yhdessä kosteussyklien kanssa luodakseen ne ankarat ulko-olosuhteet, joista kaikki tiedämme. On olemassa teollisuusstandardeja, kuten ASTM G154 ja ISO 4892-3, jotka määrittelevät tarkasti, millaista UV-valoa ja kosteustasoa tulisi käyttää testauksessa. Otetaan esimerkiksi yleinen 1 000 tunnin testi, joka yleensä vastaa noin 2–5 vuoden todellista altistumista ulkona, vaikkakin tämä vaihtelee paikallisen ilmaston ankaruuden mukaan. Tämäntyyppinen testaus antaa valmistajille luottamusta siihen, että tuotteet kestävät UV-vaurioita ajan myötä ennen kuin ne tulevat markkinoille.

Keskeiset suorituskykyindikaattorit: ΔE Värin muutos, Kiilan menetys ja Vetolujuuden säilyttäminen

Kolme indikaattoria määrittää UV-hajoamisen:

- δE (Delta E) : Mittaa värin muutosta spektrofotometrialla; arvot yli 2,0 osoittavat näkyvää kellastumista.

- Hohto säilyy hyvin : Seuraa pinnan heijastuskyvyn menetystä; premium UV-suojattu polycarbonia säilyttää yli 85 % kiillon viiden vuoden vastaavassa altistuksessa.

- Vetolujuuden säilyminen : Ratkaisevan tärkeää rakenteellisessa eheydessä; teollisuuden vertailuarvot edellyttävät yli 70 %:n lujuuden säilymistä testauksen jälkeen.

Nämä mittarit yhdessä vahvistavat, täyttävätkö UV-estolievittimet kestävyyskynnysten ulkoisiin sovelluksiin.

UV-suojatun polycarbonin hyödyt ulkoissa sovelluksissa

Pitkäaikainen kestävyys, keltaantumisen estäminen ja suorituskyky ikkunastoissa, katoissa ja kylteissä

Polykarbonaatti, jossa on UV-suojaa, kestää huomattavasti pidempään ulkona, koska se torjuu valoherkän hapettumisen, joka on käytännössä se syy, miksi suurin osa materiaaleista hajoaa ajan myötä. Uusimpaan teknologiaan kuuluu esimerkiksi yhteispuristetut kerrokset ja erityislisäaineet, jotka estävät yli 99 % haitallisista UV-säteistä pääsemästä läpi. Testit osoittavat, että nämä materiaalit voivat säilyttää vetolujuutensa noin 10–15 vuotta, vaikka niitä altistuttaisiin äärimmäisille sääoloille. Monissa sovelluksissa erityisen tärkeää on, miten suojaus estää kellastumista. Kymmenen vuoden altistumisen jälkeen värimuutos pysyy alle 3 arvossa Delta E -asteikolla, joten materiaali näyttää lähes yhtä läpinäkyvältä ja houkuttelevalta kuin uutena, mikä on erittäin tärkeää sovelluksissa, joissa ulkonäöllä on merkitystä.

Materiaalin iskunkestävyys — 200 kertaa lujempaa kuin lasi — yhdistyy UV-vakavuuteen ja mahdollistaa erinomaiset suorituskyvyn kriittisissä sovelluksissa:

- Lasitus : Kasvihuoneiden paneelit ja valoaukot säilyttävät valonläpäisyn ilman halkeamia tai hämärtymistä

- Katon peite : Levyt kestävät rakeita ja lämpötilan vaihtelua samalla kun estävät infrapunalämmön läpäisyn

- Merkkivalaistus : Grafiikat vastustavat väsyvää suorassa auringonvalossa

Estämällä haurastumista ja värinmuutoksia UV-suojattu polykarbonaatti vähentää korvauskustannuksia jopa 40 % verrattuna käsitemattomiin vaihtoehtoihin – mikä tekee siitä kustannustehokkaan ratkaisun kestävyydestä huolehtiville arkkitehdeille.

UKK-osio

Miksi polykarbonaatti luonnostaan absorboi UV-säteilyä?

Polykarbonaatti absorboi UV-säteilyä sen molekyylirakenteen vuoksi, erityisesti aromaatisten renkaiden ansiosta, jotka estävät UV-säteilyä alle 320 nm:n aallonpituudella.

Mikä aiheuttaa päällystämättömän polykarbonaatin hajoamisen?

Päällystämätön polykarbonaatti hajoaa fotooksidaation vuoksi, jossa absorboituva UV-säteily rikkoo kemiallisia sidoksia, mikä johtaa kellastumiseen, haurastumiseen ja vetolujuuden menetykseen.

Mikä co-extrusio on ja miten se parantaa UV-suojausta?

Co-extrusio tarkoittaa UV-estävän kerroksen soveltamista ekstruusion aikana, mikä parantaa UV-suojausta samalla säilyttäen riittävän läpinäkyvyyden pitkäkestoisissa arkkitehtisuorituksissa.

Kuinka kiihdytetty ikääntymistestaus toimii?

Kiihdytetyissä ikääntymistesteissä käytetään UV-lamppuja ja kosteussyklejä simuloidakseen vuosien aurinkoaltistusta viikoissa, varmistaen että tuotteet kestävät UV-vaurioita.

Mikä on hyöty UV-suojatusta polikarbonaattimateriaalista?

UV-suojattu polikarbonaatti on kestävämpää, vastustaa kellastumista ja säilyttää rakenteellisen eheytensä, mikä vähentää vaihtokustannuksia ja parantaa ulkoilmaan soveltuvia sovelluksia.