Comprendre l'absorption naturelle du polycarbonate aux UV et ses limites

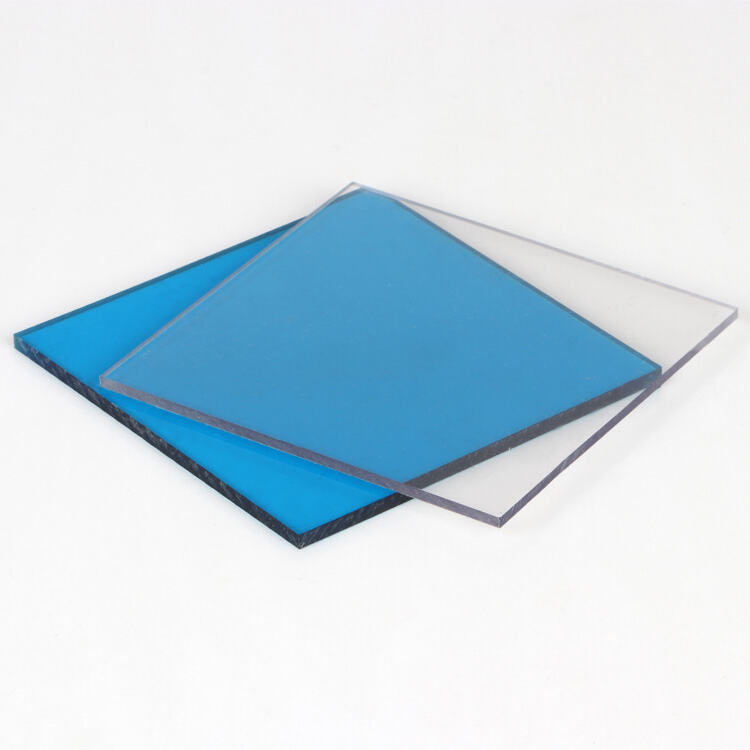

Le polycarbonate (PC) offre une protection UV intrinsèque grâce à sa structure moléculaire. Les cycles aromatiques dans ses chaînes polymères absorbent le rayonnement UV en dessous de 320 nm, bloquant plus de 99 % des rayons UVB et 95 % des rayons UVA — surpassant de nombreux matériaux transparents non traités en capacité initiale de blocage des UV.

Structure moléculaire et seuil de blocage UVA/UVB intrinsèque

Les groupes carbonates et les cycles benzéniques dans le PC agissent comme des chromophores qui absorbent les photons UV à haute énergie. Cette absorption se produit dans les spectres critiques des ondes courtes :

- Blocage complet des UVB (280–315 nm)

- Absorption partielle des UVA (315–400 nm)

Même de fines feuilles de 1 mm offrent une protection substantielle, ce qui rend le polycarbonate initialement efficace pour les applications sensibles aux UV sans additifs.

Pourquoi le polycarbonate non revêtu se dégrade : le rôle de la photooxydation

Lorsque les rayons UV sont absorbés par du polycarbonate non protégé, cela déclenche un processus appelé photooxydation. Ce qui suit est particulièrement intéressant au niveau moléculaire. L'énergie de ces rayons brise effectivement les liaisons chimiques du matériau, créant ainsi des particules instables appelées radicaux libres. Ces radicaux s'associent ensuite avec l'oxygène présent dans l'air environnant. Le résultat ? Une succession de réactions menant à plusieurs problèmes. Tout d'abord, la scission de chaîne, au cours de laquelle les longues chaînes polymères commencent à se dégrader. Puis apparaît l'effet de jaunissement, dû à la formation de nouvelles liaisons entre les molécules. Enfin, la surface devient fragile, avec l'apparition de microfissures à sa surface. Après seulement quelques années passées au soleil, un polycarbonate ordinaire non revêtu peut perdre près de la moitié de sa résistance à la traction tout en développant cet aspect trouble que nous connaissons tous bien. C'est pourquoi les fabricants doivent envisager d'ajouter une protection si leurs produits doivent résister à l'extérieur.

Amélioration de la protection UV : revêtements et techniques de fabrication

Comparaison de la co-extrusion, des revêtements de surface et du mélange d'additifs stabilisateurs anti-UV

Trois méthodes principales améliorent la résistance aux UV du polycarbonate, chacune présentant des avantages et des limites spécifiques :

- Coextrusion applique une couche permanente bloquant les UV — généralement en acrylique ou en fluoropolymère — durant l'extrusion. Cette approche intégrée bloque 99 % du rayonnement UV tout en conservant la clarté optique, et convient idéalement aux vitrages architecturaux nécessitant une durabilité sur plusieurs décennies. Toutefois, elle requiert un équipement spécialisé, augmentant les coûts de production de 15 à 25 %.

- Revêtements de Surface , tels que les revêtements durcis au silicone, sont appliqués après la fabrication par pulvérisation ou trempage. Ils offrent une grande flexibilité pour les géométries complexes et des coûts initiaux plus faibles, mais se dégradent plus rapidement par abrasion ou intempéries — nécessitant souvent un repeuplement dans les 5 à 7 ans dans les régions ensoleillées.

- Mélange d'additifs stabilisateurs anti-UV intègre des additifs comme les HALS (stabilisants lumineux à amines stériquées) directement dans la masse polymère. Cela assure une protection uniforme même dans les sections épaisses — idéal pour les composants automobiles moulés par injection — bien que des concentrations supérieures à 3 % puissent réduire la résistance aux chocs ou provoquer un léger jaunissement.

La co-extrusion excelle dans les installations extérieures permanentes ; les revêtements offrent un bon rapport coût-adaptabilité ; et le mélange optimise les performances dans les pièces complexes produites en série. Chaque méthode prolonge la durée de vie du produit de 10 à 20 ans par rapport au polycarbonate non traité, en atténuant la photooxydation.

Essais de résistance aux UV : méthodes et normes industrielles

Essais accélérés de vieillissement climatique : simulation de plusieurs années d'exposition aux UV

Les tests de vieillissement accéléré peuvent condenser des décennies de dommages dus aux UV en seulement quelques semaines. Ces essais sont réalisés dans des chambres spéciales où des lampes UV imitent la lumière solaire, combinées à des cycles d'humidité afin de reproduire les conditions extérieures difficiles que l'on connaît tous. Des normes industrielles comme l'ASTM G154 et l'ISO 4892-3 définissent précisément quel type de lumière UV et quel niveau d'humidité doivent être utilisés pendant les essais. Prenons par exemple le test courant de 1 000 heures, qui correspond généralement à environ 2 à 5 ans d'exposition réelle en extérieur, bien que cela varie selon la sévérité du climat local. Ce type d'essai permet aux fabricants d'avoir confiance, avant la mise sur le marché, dans la résistance de leurs produits aux dommages causés par les UV au fil du temps.

Indicateurs clés de performance : variation de couleur ΔE, perte de brillance et rétention en traction

Trois indicateurs quantifient la dégradation aux UV :

- δE (Delta E) : Mesure le changement de couleur par spectrophotométrie ; des valeurs supérieures à 2,0 indiquent un jaunissement visible.

- Rétention du brillant : Suit la perte de réflectivité de surface ; le polycarbonate haut de gamme protégé contre les UV conserve plus de 85 % de son brillant après une exposition équivalente de 5 ans.

- Rétention de la résistance à la traction : Essentiel pour l'intégrité structurelle ; les référentiels du secteur exigent une préservation de la résistance supérieure à 70 % après essai.

Ces indicateurs permettent conjointement de valider si les traitements anti-UV répondent aux seuils de durabilité requis pour des applications extérieures.

Avantages du polycarbonate protégé contre les UV dans les applications extérieures

Durabilité à long terme, anti-jaunissement et performance dans les vitrages, toitures et signalétiques

Le polycarbonate avec protection UV dure beaucoup plus longtemps en extérieur, car il résiste à la photooxydation, qui est essentiellement ce qui provoque la dégradation de la plupart des matériaux au fil du temps. Les dernières technologies incluent des éléments tels que des couches co-extrudées et des additifs spéciaux qui bloquent plus de 99 % des rayons UV nocifs. Des tests montrent que ces matériaux peuvent conserver leur résistance pendant environ 10 à 15 ans, même lorsqu'ils sont exposés à des conditions météorologiques extrêmes. Ce qui est particulièrement important pour de nombreuses applications, c'est la façon dont cette protection empêche le jaunissement. Après une décennie passée à l'extérieur, la variation de couleur reste inférieure à 3 sur l'échelle Delta E, si bien que le matériau conserve un aspect presque aussi clair et attrayant que neuf, ce qui est crucial dans les applications où l'apparence compte.

La résistance au choc du matériau — 200 fois supérieure à celle du verre — s'associe à sa stabilité aux UV pour offrir des performances exceptionnelles dans des applications critiques :

- Ventilation : Les panneaux de serre et les lucarnes conservent leur transmission lumineuse sans fissuration ni opacification

- Couverture de toiture : Les feuilles résistent aux chocs de grêle et aux cycles thermiques tout en bloquant la chaleur infrarouge

- L'affichage : Les graphismes résistent à la décoloration malgré l'exposition directe au soleil

En évitant l'embrittlement et la décoloration, le polycarbonate protégé contre les UV réduit les coûts de remplacement jusqu'à 40 % par rapport aux alternatives non traitées — ce qui en fait une solution économique pour les architectes soucieux de la durabilité.

Section FAQ

Pourquoi le polycarbonate absorbe-t-il naturellement les rayons UV ?

Le polycarbonate absorbe les rayons UV en raison de sa structure moléculaire, notamment des cycles aromatiques qui bloquent les rayons UV inférieurs à 320 nm.

Qu'est-ce qui provoque la dégradation du polycarbonate non revêtu ?

Le polycarbonate non revêtu se dégrade par photooxydation : les rayons UV absorbés rompent les liaisons chimiques, entraînant un jaunissement, une fragilité et une perte de résistance à la traction.

Qu'est-ce que la co-extrusion et comment améliore-t-elle la protection UV ?

La co-extrusion consiste à appliquer une couche bloqueuse des UV pendant l'extrusion, renforçant ainsi la protection UV tout en conservant la transparence nécessaire aux applications architecturales à long terme.

Comment fonctionne l'essai de vieillissement accéléré ?

Les essais de vieillissement accéléré utilisent des lampes UV et des cycles d'humidité pour simuler des années d'exposition au soleil en quelques semaines, garantissant que les produits peuvent résister aux dommages causés par les UV.

Quels sont les avantages de l'utilisation du polycarbonate protégé contre les UV ?

Le polycarbonate protégé contre les UV est plus durable, résiste au jaunissement et conserve son intégrité structurelle, réduisant ainsi les coûts de remplacement et améliorant les applications en extérieur.

Table des Matières

- Comprendre l'absorption naturelle du polycarbonate aux UV et ses limites

- Amélioration de la protection UV : revêtements et techniques de fabrication

- Essais de résistance aux UV : méthodes et normes industrielles

- Avantages du polycarbonate protégé contre les UV dans les applications extérieures

- Section FAQ