Förståelse av polycarbonats naturliga UV-upptagning och begränsningar

Polycarbonat (PC) erbjuder inneboende UV-skydd tack vare sin molekylära struktur. Aromatiska ringar i dess polymerkedjor absorberar UV-strålning under 320 nm, vilket blockerar över 99 % av UVB- och 95 % av UVA-strålar – en prestanda som överträffar många obehandlade transparenta material när det gäller initial UV-blockering.

Molekylär struktur och inneboende UVA/UVB-blockeringströskel

Karboxylgrupperna och bensenringarna i PC fungerar som kromoforer som absorberar högenergiska UV-fotoner. Denna absorption sker inom kritiska kortvågiga spektra:

- Fullständig blockering av UVB (280–315 nm)

- Delvis absorption av UVA (315–400 nm)

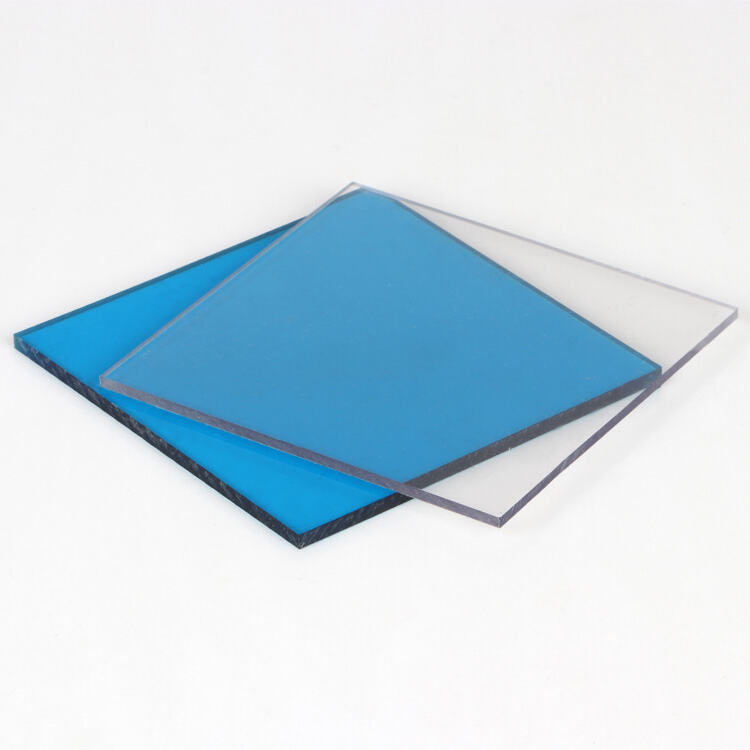

Redan tunna 1 mm plattor ger betydande skydd, vilket gör att polycarbonat initialt är effektivt för UV-känsliga tillämpningar utan tillsatser.

Varför okådad polycarbonat försämras: Fotooksidations roll

När UV-strålar absorberas av polycarbonat som inte är skyddat, startar en process som kallas fotooxidation. Vad som händer därefter är ganska intressant på molekylär nivå. Energín från dessa strålar bryter faktiskt isär kemiska bindningar i materialet och skapar då dessa instabila partiklar som kallas fria radikaler. Dessa radikaler samverkar sedan med syre från den omgivande luften. Resultatet? En hel serie reaktioner som leder till flera problem. Först uppstår kedjebristning där långa polymerkedjor börjar brytas ner. Sedan följer gulnigseffekten när nya bindningar bildas mellan molekyler. Och slutligen blir ytan spröd med små sprickor som bildas över hela ytan. Efter att ha utsatts för solen i bara ett par år kan vanligt polycarbonat utan någon beläggning förlora nästan hälften av sin dragstyrka samtidigt som det får den grumliga utseende vi alla känner så väl till. Därför måste tillverkare överväga att lägga till skydd om deras produkter ska hålla längre utomhus.

Förbättrad UV-skydd: Beläggningar och tillverkningstekniker

Jämförelse av koextrudering, ytbeläggningar och blandning av UV-stabilisatorer

Tre främsta metoder förbättrar UV-resistens i polycarbonat, var och en med egna fördelar och begränsningar:

- Samextrusion ansluter ett permanent UV-blockerande lager—vanligtvis akryl eller fluorpolymert—under extrudering. Denna integrerade metod blockerar 99 % av UV-strålningen samtidigt som optisk klarhet bibehålls, och är idealisk för arkitektonisk glasning som kräver årtionden av hållbarhet. Emellertid kräver den specialutrustning, vilket ökar produktionskostnaderna med 15–25 %.

- Ytbeläggningar , såsom silikonhårdbehandlingar, appliceras efter tillverkningen via spray- eller doppningsprocesser. De erbjuder flexibilitet för komplexa geometrier och lägre initiala kostnader men försämras snabbare genom nötning eller väderpåverkan—och måste ofta appliceras på nytt inom 5–7 år i regioner med mycket sol.

- Blandning av UV-stabilisatorer inkorporerar tillsatsmedel som HALS (hämmande aminljusstabilisatorer) direkt i polymersmältan. Det säkerställer enhetlig skyddseffekt genom tjocka sektioner – idealiskt för injekteringsformade fordonskomponenter – även om koncentrationer över 3 % kan minska slagstyrkan eller orsaka lätt gulning.

Koextrudering är bäst för permanenta utomhusinstallationer; pålägg balanserar kostnad och anpassningsförmåga; och blandning optimerar prestanda i massproducerade, komplexa delar. Varje metod förlänger produktens livslängd med 10–20 år jämfört med obehandlat polycarbonat genom att minska fotooxidation.

Testning av UV-beständighet: Metoder och branschstandarder

Accelererade väderbeständighetstester: Simulering av årsvis UV-exponering

Vädertest som påskyndar processen kan packa decenniers värde av UV-skador inom bara några veckor. Dessa test utförs i särskilda kammare där UV-lampor imiterar solljus tillsammans med fuktighetscykler för att skapa de hårda utomhusförhållanden vi alla känner till. Det finns branschstandarder som ASTM G154 och ISO 4892-3 som precist anger vilken typ av UV-ljus och fuktnivåer som ska användas under testning. Ta till exempel det vanliga 1 000-timmars-testet, som vanligtvis motsvarar ungefär 2 till 5 år av faktisk utsättning utomhus, även om detta varierar beroende på hur hård den lokala klimatpåverkan är. Denna typ av test ger tillverkare förtroende för att produkterna kommer att klara av UV-skador över tid innan de släpps på marknaden.

Nyckelprestationsmått: ΔE Färgändring, Glansförlust och Draghållfasthetsbevarande

Tre mått kvantifierar UV-nedbrytning:

- δE (Delta E) : Mäter färgskift med hjälp av spektrofotometri; värden över 2,0 indikerar synlig gulning.

- Glansretention : Spårar förlust av ytreflektivitet; premium polycarbonat med UV-skydd behåller >85 % glans efter motsvarande 5-årig exponering.

- Behållning av brottgräns : Avgörande för strukturell integritet; branschstandarder kräver >70 % bevarad hållfasthet efter testning.

Dessa mått verifierar gemensamt om UV-blockerande behandlingar uppfyller kraven för hållbarhet i utomhusapplikationer.

Fördelar med UV-skyddat polycarbonat i utomhusapplikationer

Långsiktig hållbarhet, motverkan av gulnande och prestanda i glas, tak och skyltar

Polycarbonat med UV-skydd håller mycket längre utomhus eftersom det motverkar fotooksidation, vilket i huvudsak är orsaken till att de flesta material bryts ner över tiden. Den senaste tekniken inkluderar saker som coextruderade lager och särskilda tillsatsmedel som stoppar mer än 99 % av skadliga UV-strålar från att tränga igenom. Tester visar att dessa material kan behålla sin styrka i ungefär 10 till 15 år även vid utsättning för extrema väderförhållanden. Vad som är särskilt viktigt för många tillämpningar är hur denna skydd verkar mot gulnande. Efter att ha varit ute i ett helt decennium hålls färgförändringen under 3 på Delta E-skalan, så materialet ser nästan lika klart och attraktivt ut som nytt, vilket är viktigt i tillämpningar där utseendet spelar roll.

Materialets slagstyrka – 200 gånger starkare än glas – samverkar med UV-stabilitet och gör det utmärkt för kritiska tillämpningar:

- Glasyrning : Växthuspaneler och glastak behåller ljusgenomsläppligheten utan att spricka eller få dimmighet

- Takläggning : Plåtar tål hagel och termisk påfrestning samtidigt som de blockerar infrarött värme

- Skyltar : Grafik motstår blekning trots direkt solljus

Genom att förhindra sprödhet och avfärgning minskar UV-skyddat polycarbonat ersättningskostnaderna med upp till 40 % jämfört med obehandlade alternativ – vilket gör det till en kostnadseffektiv lösning för arkitekter som prioriterar hållbarhet.

FAQ-sektion

Varför absorberar polycarbonat naturligt UV-strålning?

Polycarbonat absorberar UV-strålning på grund av sin molekylära struktur, särskilt de aromatiska ringarna som blockerar UV-strålning under 320 nm.

Vad orsakar att opålad polycarbonat försämras?

Opålad polycarbonat försämras på grund av fotooxidation, där absorberad UV-strålning bryter kemiska bindningar vilket leder till gulning, sprödhet och förlust av dragstyrka.

Vad är koextrudering och hur förbättrar den UV-skyddet?

Koextrudering innebär att ett UV-blockerande lager appliceras under extruderingen, vilket förbättrar UV-skyddet samtidigt som klarheten bevaras – lämplig för långsiktiga arkitektoniska tillämpningar.

Hur fungerar accelererad väderpåverkanstestning?

Accelererade väderpåverkanstester använder UV-lampor och fuktcykler för att simulera års solutsättning på veckor, vilket säkerställer att produkter kan tåla UV-skador.

Vilka fördelar finns med att använda UV-skyddat polycarbonat?

UV-skyddat polycarbonat är mer slitstarkt, motståndskraftigt mot gulnande och behåller sin strukturella integritet, vilket minskar kostnader för utbyte och förbättrar användningen utomhus.