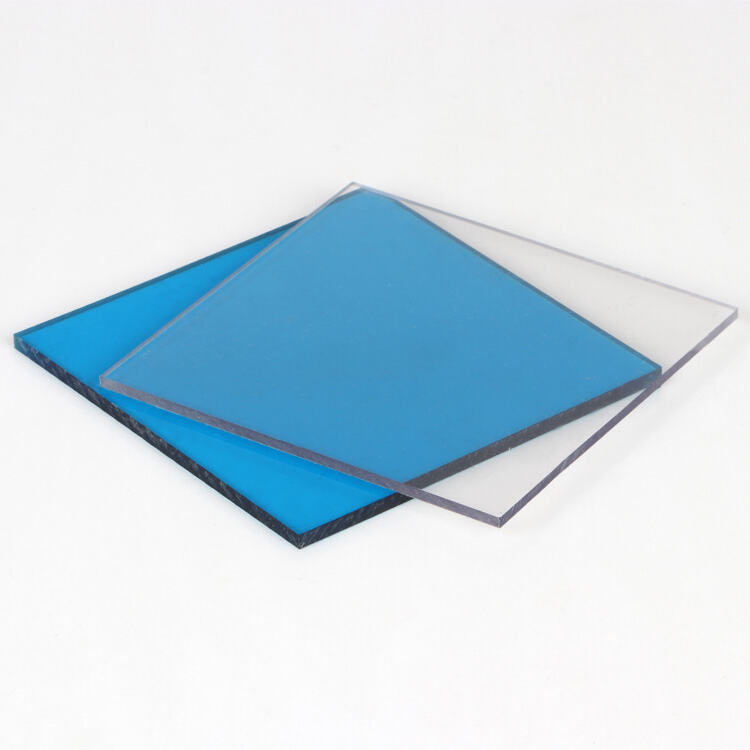

Memahami Penyerapan UV Alami Polikarbonat dan Keterbatasannya

Polikarbonat (PC) menawarkan perlindungan UV bawaan karena struktur molekulnya. Cincin aromatik dalam rantai polimernya menyerap radiasi UV di bawah 320 nm, menghalangi lebih dari 99% sinar UVB dan 95% sinar UVA—melampaui banyak material transparan yang tidak diolah dalam kapasitas awal menghalangi UV.

Struktur Molekul dan Ambang Penghalang UVA/UVB Bawaan

Gugus karbonat dan cincin benzena dalam PC berfungsi sebagai kromofor yang menyerap foton UV berenergi tinggi. Penyerapan ini terjadi pada spektrum gelombang pendek penting:

- Pemblokiran UVB lengkap (280–315 nm)

- Penyerapan UVA sebagian (315–400 nm)

Bahkan lembaran tipis 1 mm memberikan perlindungan yang signifikan, membuat PC awalnya efektif untuk aplikasi sensitif terhadap UV tanpa tambahan bahan aditif.

Mengapa Polikarbonat Tanpa Lapisan Terdegradasi: Peran Fotooksidasi

Ketika sinar UV diserap oleh polikarbonat yang tidak terlindungi, proses yang disebut fotooksidasi mulai terjadi. Apa yang terjadi selanjutnya cukup menarik pada tingkat molekuler. Energi dari sinar tersebut benar-benar memutus ikatan kimia dalam material, menciptakan partikel tak stabil yang dikenal sebagai radikal bebas. Radikal-radikal ini kemudian bereaksi dengan oksigen dari udara di sekitarnya. Hasilnya? Rangkaian reaksi berantai yang menyebabkan beberapa masalah. Pertama adalah pemutusan rantai (chain scission), di mana rantai polimer panjang mulai terurai. Selanjutnya muncul efek menguning karena terbentuknya ikatan baru antar molekul. Dan akhirnya, permukaan menjadi rapuh dengan munculnya retakan kecil di seluruh bagian. Setelah hanya beberapa tahun terpapar sinar matahari, polikarbonat biasa tanpa lapisan pelindung bisa kehilangan hampir separuh kekuatan tariknya, sambil mengembangkan penampilan keruh yang sudah sangat kita kenal. Karena itulah produsen perlu mempertimbangkan pemberian perlindungan jika produk mereka akan digunakan di luar ruangan.

Meningkatkan Perlindungan UV: Lapisan dan Teknik Produksi

Perbandingan Koastrusi, Lapisan Permukaan, dan Pencampuran Penstabil UV

Tiga metode utama meningkatkan ketahanan UV pada polikarbonat, masing-masing dengan keunggulan dan keterbatasan tersendiri:

- Co-extrusion menerapkan lapisan penghalang UV permanen—biasanya akrilik atau fluoropolimer—selama proses ekstrusi. Pendekatan terintegrasi ini menghalangi 99% radiasi UV sambil mempertahankan kejernihan optik dan sangat ideal untuk kaca arsitektural yang membutuhkan ketahanan puluhan tahun. Namun, metode ini memerlukan peralatan khusus, yang meningkatkan biaya produksi sebesar 15–25%.

- Lapisan Permukaan , seperti lapisan keras silikon, diterapkan setelah proses produksi melalui penyemprotan atau pencelupan. Metode ini menawarkan fleksibilitas untuk bentuk yang kompleks dan biaya awal lebih rendah, tetapi lebih cepat terdegradasi akibat abrasi atau pelapukan—sering kali membutuhkan aplikasi ulang dalam jangka waktu 5–7 tahun di wilayah dengan intensitas sinar matahari tinggi.

- Pencampuran penstabil UV menggabungkan aditif seperti HALS (Hindered Amine Light Stabilizers) langsung ke dalam lelehan polimer. Ini memastikan perlindungan seragam di seluruh bagian yang tebal—ideal untuk komponen otomotif cetak injeksi—meskipun konsentrasi di atas 3% dapat mengurangi kekuatan benturan atau menyebabkan sedikit perubahan warna kekuningan.

Co-extrusion unggul dalam instalasi luar ruangan permanen; lapisan pelindung menyeimbangkan biaya dan kemampuan adaptasi; dan pencampuran mengoptimalkan kinerja pada komponen rumit yang diproduksi secara massal. Setiap metode memperpanjang umur produk sebesar 10–20 tahun dibandingkan polikarbonat tanpa perlakuan dengan mengurangi fotooksidasi.

Pengujian Ketahanan UV: Metode dan Standar Industri

Pengujian Pelapukan Dipercepat: Mensimulasikan Tahunan Paparan UV

Pengujian pelapukan yang mempercepat proses dapat menghasilkan kerusakan akibat sinar UV setara puluhan tahun hanya dalam beberapa minggu. Pengujian ini dilakukan di dalam ruang khusus di mana lampu UV meniru sinar matahari bersama siklus kelembapan untuk menciptakan kondisi luar ruangan yang keras yang sudah kita kenal. Terdapat standar industri seperti ASTM G154 dan ISO 4892-3 yang mengatur secara tepat jenis cahaya UV dan tingkat kelembapan yang harus digunakan selama pengujian. Ambil contoh pengujian umum selama 1.000 jam, yang biasanya setara dengan sekitar 2 hingga 5 tahun paparan nyata di luar ruangan, meskipun ini bervariasi tergantung pada tingkat keparahan iklim lokal. Jenis pengujian ini memberikan kepercayaan bagi produsen sebelum produk diluncurkan ke pasar bahwa produk tersebut akan tahan terhadap kerusakan akibat sinar UV seiring waktu.

Metrik Kinerja Utama: Perubahan Warna ΔE, Penurunan Kilap, dan Retensi Tarik

Tiga metrik yang mengukur degradasi UV:

- δE (Delta E) : Mengukur pergeseran warna melalui spektrofotometri; nilai di atas 2,0 menunjukkan penguningan yang terlihat.

- Retensi Keglossan : Melacak kehilangan reflektivitas permukaan; polikarbonat premium yang dilindungi UV mempertahankan >85% kilap setelah paparan setara 5 tahun.

- Retensi Kekuatan Tarik : Penting untuk integritas struktural; tolok ukur industri mensyaratkan pemertahanan kekuatan >70% setelah pengujian.

Metrik-metrik ini secara kolektif memvalidasi apakah perlakuan penghambat UV memenuhi ambang ketahanan untuk aplikasi luar ruangan.

Manfaat Polikarbonat yang Dilindungi UV dalam Aplikasi Luar Ruangan

Ketahanan Jangka Panjang, Anti-Kuning, dan Kinerja dalam Kaca, Atap, dan Rambu

Polikarbonat dengan perlindungan UV tahan lebih lama di luar ruangan karena mampu menangkal fotooksidasi, yaitu proses yang pada dasarnya menyebabkan kerusakan material seiring waktu. Teknologi terkini mencakup hal-hal seperti lapisan kohesi dan aditif khusus yang menghentikan lebih dari 99% sinar UV berbahaya agar tidak menembus. Pengujian menunjukkan bahwa material ini dapat mempertahankan kekuatannya selama sekitar 10 hingga 15 tahun meskipun terpapar kondisi cuaca ekstrem. Yang sangat penting bagi banyak aplikasi adalah bagaimana perlindungan ini mencegah perubahan warna menjadi kuning. Setelah diletakkan di luar selama satu dekade penuh, perubahan warna tetap di bawah angka 3 pada skala Delta E, sehingga material tetap tampak hampir seterang dan sejernih baru, yang sangat penting dalam aplikasi-aplikasi di mana penampilan sangat berarti.

Ketahanan benturan material—200 kali lebih kuat daripada kaca—bersinergi dengan stabilitas UV untuk unggul dalam aplikasi kritis:

- Kaca : Panel rumah kaca dan skylight mempertahankan transmisi cahaya tanpa retak atau kabur

- Papan atap : Lembaran tahan terhadap hujan es dan siklus termal sekaligus menghalangi panas inframerah

- Papan tanda : Grafis tahan pudar meskipun terpapar sinar matahari langsung

Dengan mencegah kerapuhan dan perubahan warna, policarbonat pelindung UV mengurangi biaya penggantian hingga 40% dibandingkan alternatif yang tidak dilindungi—menjadikannya solusi hemat biaya bagi arsitek yang mengutamakan ketahanan.

Bagian FAQ

Mengapa policarbonat secara alami menyerap radiasi UV?

Policarbonat menyerap radiasi UV karena struktur molekulnya, khususnya cincin aromatik yang menghalangi radiasi UV di bawah 320 nm.

Apa yang menyebabkan degradasi policarbonat tanpa lapisan?

Policarbonat tanpa lapisan mengalami degradasi akibat fotooksidasi, di mana sinar UV yang diserap memutus ikatan kimia sehingga menyebabkan perubahan warna kekuningan, kerapuhan, dan penurunan kekuatan tarik.

Apa itu kohistusi dan bagaimana cara meningkatkan perlindungan UV?

Kohistusi melibatkan penerapan lapisan penghalang UV selama proses ekstrusi, meningkatkan perlindungan UV sekaligus mempertahankan kejernihan yang sesuai untuk aplikasi arsitektural jangka panjang.

Bagaimana cara kerja pengujian pelapukan dipercepat?

Pengujian pelapukan dipercepat menggunakan lampu UV dan siklus kelembapan untuk mensimulasikan paparan sinar matahari selama bertahun-tahun dalam hitungan minggu, memastikan produk mampu menahan kerusakan akibat UV.

Apa saja manfaat penggunaan polikarbonat yang dilindungi UV?

Polikarbonat yang dilindungi UV lebih tahan lama, tahan terhadap perubahan warna kekuningan, dan mempertahankan integritas struktural, sehingga mengurangi biaya penggantian serta meningkatkan kinerja dalam aplikasi luar ruangan.