Polikarbonatın Doğal UV Emilimini ve Sınırlamalarını Anlamak

Polikarbonat (PC), moleküler yapısına bağlı olarak doğuştan gelen bir UV koruması sunar. Polimer zincirlerindeki aromatik halkalar 320 nm'nin altındaki UV radyasyonunu emerek %99'dan fazla UVB ve %95'ten fazla UVA ışınının engellenmesini sağlar—ilk UV engelleme kapasitesi açısından birçok işlemsiz şeffaf malzemeyi geride bırakır.

Moleküler Yapı ve Doğal UVA/UVB Engelleme Eşiği

PC içindeki karbonat grupları ve benzen halkaları yüksek enerjili UV fotonlarını emen kromoforlar gibi davranır. Bu emilim, kritik kısa dalga spektrumlarında gerçekleşir:

- Tam UVB engelleme (280–315 nm)

- Kısmi UVA emilimi (315–400 nm)

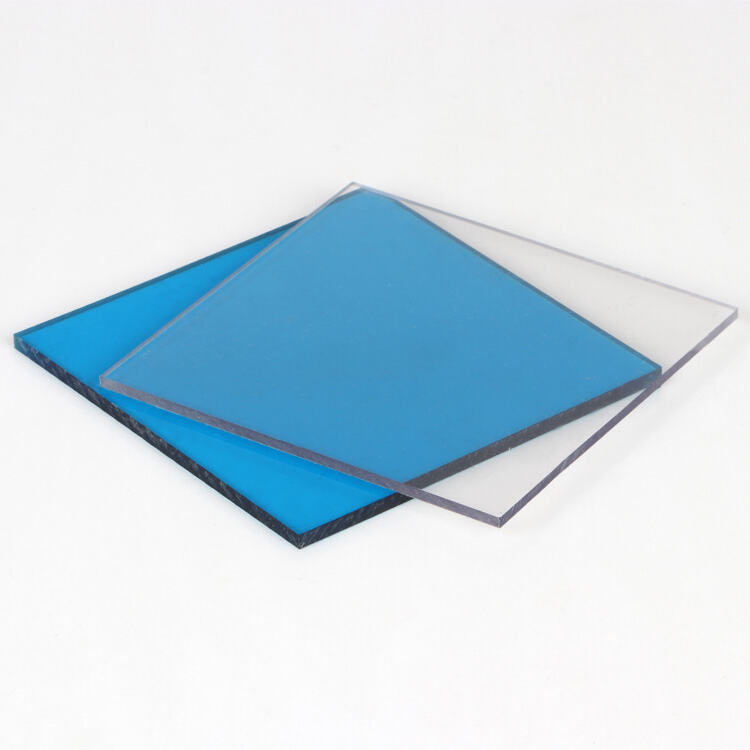

İnce 1 mm levhalar bile önemli koruma sağlar ve katkı maddeleri olmadan UV hassas uygulamalar için PC'yi başlangıçta etkili hale getirir.

Neden Kaplamasız Polikarbonat Bozunur: Fotooksidasyonun Rolü

Korunmayan polikarbonat, UV ışınlarını emdiğinde, fotooksidasyon adı verilen bir süreç başlar. Ardından moleküler düzeyde oldukça ilginç şeyler olur. Bu ışınların enerjisi, malzeme içindeki kimyasal bağları kopararak serbest radikaller adı verilen kararsız parçacıklar oluşturur. Bu radikaller daha sonra çevrelerindeki havadaki oksijenle birleşir. Sonuç? Birçok soruna yol açan ardışık bir reaksiyon dizisi. İlk olarak, uzun polimer zincirlerinin parçalanmaya başladığı zincir kopması meydana gelir. Ardından moleküller arasında yeni bağlar oluşurken sararma etkisi görülür. Son olarak yüzey, üzerinde minik çatlaklar oluşacak şekilde gevrek hâle gelir. Güneş ışınları altında sadece birkaç yıl geçtikten sonra, herhangi bir kaplaması olmayan sıradan polikarbonat, tanıdık bulanık görünümü kazanırken çekme mukavemetini neredeyse yarıya kadar kaybedebilir. Bu yüzden üreticiler, ürünlerinin dış mekânda dayanmasını istiyorlarsa koruma eklemeyi düşünmelidir.

UV Korumayı Artırma: Kaplamalar ve İmalat Teknikleri

Ko-Ekstrüzyon, Yüzey Kaplamaları ve UV Stabilizatörlü Karışım Karşılaştırması

Polikarbonatta UV direncini artıran üç temel yöntem vardır ve her birinin farklı avantajları ile sınırlamaları bulunur:

- Eş dışkılama ekstrüzyon sırasında kalıcı bir UV engelleyici katman —tipik olarak akrilik veya floropolimer— uygular. Bu entegre yaklaşım, optik şeffaflığı korurken UV radyasyonunun %99'unu engeller ve on yıllarca dayanıklılık gerektiren mimari camlarda idealdir. Ancak özel ekipman gerektirir ve üretim maliyetlerini %15–25 artırır.

- Yüzey Kaplamaları , silikon sert kaplamalar gibi, üretim sonrası sprey veya daldırma yoluyla uygulanır. Karmaşık geometriler için esneklik sağlar ve başlangıç maliyetleri daha düşüktür ancak aşınma veya hava koşulları nedeniyle daha hızlı bozulur — genellikle güneşin yoğun olduğu bölgelerde 5–7 yıl içinde yeniden uygulama gerektirir.

- UV stabilizatörlü karışım hALS (Engellemeli Amin Işık Stabilizatörleri) gibi katkı maddelerini doğrudan polimer eriyiğine katır. Kalın kesitler boyunca eşit koruma sağlar ve enjeksiyon kalıplama ile üretilen otomotiv bileşenleri için uygundur; ancak %3'ün üzerindeki konsantrasyonlar darbe dayanımını azaltabilir veya hafif sararma nedeni olabilir.

Ortak ekstrüzyon, sürekli dış mekân uygulamalarında üstün performans gösterir; kaplamalar maliyet ile uyumluluk arasında denge sağlar; karıştırma ise seri üretimde yapılan karmaşık parçalarda performansı optimize eder. Her yöntem, fotooksidasyonu azaltarak işlenmemiş polikarbonata kıyasla ürün ömrünü 10-20 yıl uzatır.

UV Direncinin Test Edilmesi: Yöntemler ve Sektör Standartları

Hızlandırılmış Hava Koşulları Testleri: Yıllarca Süren UV Maruziyetinin Simülasyonu

İşleri hızlandıran ve birkaç hafta içinde onlarca yıllık UV hasarını simüle eden hava etkileri testleri vardır. Bu testler, UV lambalarının güneş ışığını taklit ettiği ve nem döngüleriyle birlikte bildiğimiz sert dış koşulları yarattığı özel odalarda gerçekleştirilir. Test sırasında hangi tür UV ışığının ve nem seviyelerinin kullanılacağını belirleyen ASTM G154 ve ISO 4892-3 gibi sektör standartları mevcuttur. Örneğin yaygın olarak yapılan 1.000 saatlik test genellikle dış mekârdaki yaklaşık 2 ila 5 yıl kadar maruziyete karşılık gelir; ancak bu süre yerel iklimin şiddetine göre değişiklik gösterebilir. Bu tür testler, ürünler pazara çıkmadan önce üreticilere zamanla UV hasarına karşı dayanıklılık konusunda güven verir.

Önemli Performans Ölçütleri: ΔE Renk Değişimi, Parlaklık Kaybı ve Çekme Dayanımı Korunumu

UV bozulmasını nicelendiren üç ölçüt şunlardır:

- δE (Delta E) : Spektrofotometre ile renk değişimini ölçer; 2,0 değerinin üzerindeki sonuçlar görünür sararmayı gösterir.

- Parlaklık koruma : Yüzey parlaklığını kaybını takip eder; üst düzey UV korumalı polikarbonat, 5 yıl eşdeğer maruziyet sonrası %85'ten fazla parlaklığı korur.

- Çekme Mukavemeti Koruma : Yapısal bütünlük açısından kritik öneme sahiptir; sektör kriterleri, test sonrası %70'ten fazla mukavemet korunmasını gerektirir.

Bu metrikler, UV engelleyici uygulamaların dış mekân kullanımları için dayanıklılık eşiğini karşılıyup karşılamadığını birlikte doğrular.

Dış Mekân Uygulamalarında UV Korumalı Polikarbonatın Avantajları

Uzun Vadeli Dayanıklılık, Sararmaya Karşı Direnç ve Camlama, Çatı Kaplamaları ve Tabelacılıkta Performans

UV korumasına sahip polikarbonat, fotooksidasyonla mücadele ettiği için dış mekânda çok daha uzun süre dayanır ve bu durum çoğu malzemenin zamanla parçalanmasına neden olur. En yeni teknolojiler, zararlı UV ışınlarının %99'undan fazlasının geçmesini engelleyen katmanlar ve özel katkı maddeleri gibi unsurları içerir. Testler, bu malzemelerin aşırı hava koşullarına maruz kalındığında bile yaklaşık 10 ila 15 yıl boyunca mukavemetlerini koruyabildiğini göstermiştir. Birçok uygulama için gerçekten önemli olan, bu korumanın sararmayı önleyebilmesidir. Tam on yıl dış mekârda kaldıktan sonra renk değişimi Delta E ölçeğinde 3'ün altında kalır; bu nedenle malzeme neredeyse yeni gibi berrak ve çekici görünür ve görünümün önemli olduğu uygulamalarda bu durum büyük önem taşır.

Malzemenin darbeye dayanıklılığı—camdan 200 kat daha güçlü—kritik uygulamalarda UV kararlılığıyla birlikte mükemmel performans sergiler:

- Cam montajı : Sera panelleri ve çatı pencereleri, çatlamadan veya puslanmadan ışık geçirgenliğini korur

- Çatı : Levhalar, kızılötesi ısıyı engelleyerek dolu ve termal çevrimlere dayanır

- Işaretler : Grafikler, doğrudan güneş ışığına rağmen solamaya karşı dirençlidir

UV korumalı polikarbonat, gevrekliği ve renk değişimini önlemesi sayesinde işlenmemiş alternatiflere kıyasla değiştirme maliyetlerini %40'a varan oranda azaltır ve dayanıklılığı ön planda tutan mimarlara maliyet açısından verimli bir çözüm sunar.

SSS Bölümü

Polikarbonat neden doğal olarak UV radyasyonunu emer?

Polikarbonat, aromatik halkaların 320 nm'nin altındaki UV radyasyonunu engellemesi nedeniyle moleküler yapısından dolayı UV radyasyonunu emer.

Kaplanmamış polikarbonatın bozulmasına ne sebep olur?

Kaplanmamış polikarbonat, absorbe edilen UV ışınlarının kimyasal bağları kırarak sararma, gevreklik ve çekme mukavemetinde kayba yol açtığı fotooksidasyon nedeniyle bozulur.

Ko-ekstrüzyon nedir ve UV korumayı nasıl artırır?

Ko-ekstrüzyon, uzun vadeli mimari uygulamalar için uygun şeffaflığı korurken UV bloke eden bir katmanın ekstrüzyon sırasında uygulanmasını içerir ve böylece UV korumasını artırır.

Hızlandırılmış hava etkileri testi nasıl çalışır?

Hızlandırılmış hava etkileri testleri, ürünlerin UV zararına karşı dayanıklılığını sağlamak için haftalar içinde yılların güneş maruziyetini simüle eden UV lambaları ve nem döngülerini kullanır.

UV korumalı polikarbonat kullanmanın faydaları nelerdir?

UV korumalı polikarbonat daha dayanıklıdır, sararmaya dirençlidir ve yapısal bütünlüğünü korur, bu da değiştirme maliyetlerini azaltır ve dış mekan uygulamalarını geliştirir.