Comprensión de la absorción natural de UV por el policarbonato y sus limitaciones

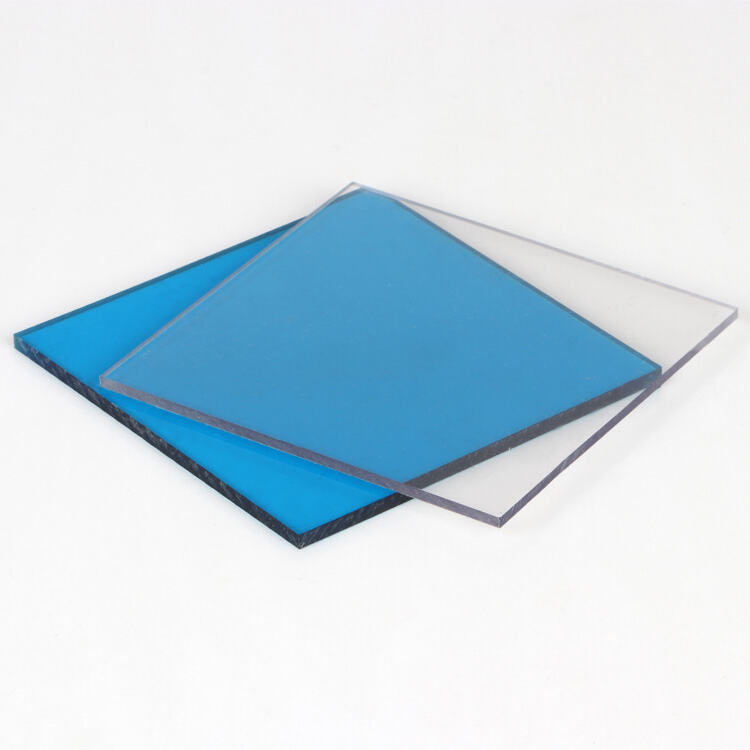

El policarbonato (PC) ofrece protección UV inherente debido a su estructura molecular. Los anillos aromáticos en sus cadenas poliméricas absorben la radiación UV por debajo de 320 nm, bloqueando más del 99 % de los rayos UVB y el 95 % de los UVA, superando a muchos materiales transparentes no tratados en capacidad inicial de bloqueo de UV.

Estructura molecular y umbral inherente de bloqueo de UVA/UVB

Los grupos carbonato y los anillos de benceno en el PC actúan como cromóforos que absorben los fotones UV de alta energía. Esta absorción ocurre en espectros críticos de onda corta:

- Bloqueo completo de UVB (280–315 nm)

- Absorción parcial de UVA (315–400 nm)

Incluso láminas delgadas de 1 mm ofrecen una protección sustancial, lo que hace que el policarbonato sea inicialmente efectivo para aplicaciones sensibles a la radiación UV sin necesidad de aditivos.

Por qué el policarbonato sin recubrimiento se degrada: El papel de la fotooxidación

Cuando los rayos UV son absorbidos por el policarbonato sin protección, se inicia un proceso llamado fotooxidación. Lo que sucede después es bastante interesante a nivel molecular. La energía de esos rayos rompe en realidad los enlaces químicos del material, creando partículas inestables conocidas como radicales libres. Estos radicales luego reaccionan con el oxígeno del aire que los rodea. ¿El resultado? Una cascada completa de reacciones que conducen a varios problemas. Primero ocurre la ruptura de cadena, donde las largas cadenas poliméricas comienzan a degradarse. Luego aparece el amarilleo, ya que se forman nuevos enlaces entre las moléculas. Y finalmente, la superficie se vuelve frágil, con microgrietas que se forman por todas partes. Tras pasar solo un par de años bajo el sol, un policarbonato común sin recubrimiento puede perder casi la mitad de su resistencia a la tracción, además de desarrollar esa apariencia opaca que todos conocemos bien. Por eso, los fabricantes deben considerar añadir protección si sus productos van a durar en exteriores.

Mejora de la protección UV: recubrimientos y técnicas de fabricación

Comparación entre coextrusión, recubrimientos superficiales y mezcla de estabilizadores UV

Tres métodos principales mejoran la resistencia UV en el policarbonato, cada uno con ventajas y limitaciones distintas:

- Coextrusión aplica una capa permanente bloqueadora de UV—típicamente acrílica o de fluoropolímero—durante la extrusión. Este enfoque integrado bloquea el 99 % de la radiación UV manteniendo la claridad óptica, y es ideal para acristalamientos arquitectónicos que requieren décadas de durabilidad. Sin embargo, requiere equipos especializados, lo que incrementa los costos de producción entre un 15 % y un 25 %.

- Recubrimientos de Superficie , como los recubrimientos duros de silicona, se aplican después de la fabricación mediante procesos de rociado o inmersión. Ofrecen flexibilidad para geometrías complejas y costos iniciales más bajos, pero se degradan más rápidamente por abrasión o intemperie—requiriendo a menudo reaplicación dentro de los 5 a 7 años en regiones de alta exposición solar.

- Mezcla de estabilizadores UV incorpora aditivos como HALS (estabilizadores de luz amina impedida) directamente en el fundido del polímero. Asegura una protección uniforme en secciones gruesas, ideal para componentes automotrices moldeados por inyección, aunque concentraciones superiores al 3 % pueden reducir la resistencia al impacto o causar un ligero amarilleo.

La coextrusión destaca en instalaciones permanentes al aire libre; los recubrimientos equilibran costo y adaptabilidad; y la mezcla optimiza el rendimiento en piezas complejas producidas en masa. Cada método prolonga la vida útil del producto entre 10 y 20 años en comparación con el policarbonato sin tratar, al mitigar la fotooxidación.

Pruebas de resistencia UV: métodos y normas industriales

Pruebas de envejecimiento acelerado: simulación de años de exposición UV

Las pruebas de envejecimiento acelerado pueden concentrar décadas de daño por UV en solo unas pocas semanas. Estas pruebas se realizan en cámaras especiales donde lámparas UV imitan la luz solar junto con ciclos de humedad para recrear esas duras condiciones exteriores que todos conocemos. Existen normas industriales como ASTM G154 e ISO 4892-3 que establecen exactamente qué tipo de luz UV y niveles de humedad deben utilizarse durante las pruebas. Por ejemplo, una prueba común de 1.000 horas normalmente equivale aproximadamente a entre 2 y 5 años de exposición real al aire libre, aunque esto varía según la severidad del clima local. Este tipo de pruebas ofrece a los fabricantes la confianza necesaria antes de lanzar sus productos al mercado, asegurándose de que resistirán el daño por UV con el tiempo.

Métricas Clave de Rendimiento: Cambio de Color ΔE, Pérdida de Brillo y Retención de Tracción

Tres métricas cuantifican la degradación por UV:

- δE (Delta E) : Mide el cambio de color mediante espectrofotometría; valores superiores a 2,0 indican amarilleo visible.

- Retención de brillo : Registra la pérdida de reflectividad superficial; el policarbonato premium con protección UV mantiene más del 85 % del brillo después de una exposición equivalente de 5 años.

- Retención de la resistencia a la tracción : Fundamental para la integridad estructural; los estándares de la industria exigen una conservación de la resistencia superior al 70 % tras las pruebas.

Estas métricas validan colectivamente si los tratamientos con bloqueo UV cumplen con los umbrales de durabilidad para aplicaciones exteriores.

Beneficios del policarbonato con protección UV en aplicaciones exteriores

Durabilidad a largo plazo, antiamarilleo y rendimiento en acristalamientos, cubiertas y señalización

El policarbonato con protección UV dura mucho más al aire libre porque combate la fotooxidación, que es básicamente lo que hace que la mayoría de los materiales se degraden con el tiempo. La tecnología más reciente incluye elementos como capas coextruidas y aditivos especiales que bloquean más del 99 % de los rayos UV dañinos. Las pruebas muestran que estos materiales pueden mantener su resistencia durante unos 10 a 15 años, incluso cuando se exponen a condiciones climáticas extremas. Lo realmente importante para muchas aplicaciones es cómo esta protección evita el amarilleo. Después de estar al aire libre durante una década completa, el cambio de color permanece por debajo de 3 en la escala Delta E, por lo que el material se mantiene casi tan claro y atractivo como nuevo, algo que importa mucho en aplicaciones donde la apariencia es fundamental.

La resistencia al impacto del material —200 veces más fuerte que el vidrio— se combina con la estabilidad UV para destacar en aplicaciones críticas:

- Las demás : Los paneles de invernaderos y claraboyas conservan la transmisión de luz sin agrietarse ni empañarse

- Acorazado : Las láminas resisten el granizo y los ciclos térmicos mientras bloquean el calor infrarrojo

- Señalización : Los gráficos resisten el desvanecimiento a pesar de la exposición directa al sol

Al prevenir la fragilización y la decoloración, el policarbonato con protección UV reduce los costos de reemplazo hasta en un 40 % en comparación con alternativas no tratadas, lo que lo convierte en una solución rentable para arquitectos que priorizan la durabilidad.

Sección de Preguntas Frecuentes

¿Por qué el policarbonato absorbe naturalmente la radiación UV?

El policarbonato absorbe la radiación UV debido a su estructura molecular, especialmente los anillos aromáticos que bloquean la radiación UV por debajo de 320 nm.

¿Qué causa la degradación del policarbonato sin recubrimiento?

El policarbonato sin recubrimiento se degrada debido a la fotooxidación, donde los rayos UV absorbidos rompen los enlaces químicos, provocando amarilleo, fragilidad y pérdida de resistencia a la tracción.

¿Qué es la coextrusión y cómo mejora la protección UV?

La coextrusión consiste en aplicar una capa bloqueadora de UV durante la extrusión, mejorando la protección UV mientras mantiene la transparencia adecuada para aplicaciones arquitectónicas de larga duración.

¿Cómo funciona la prueba de envejecimiento acelerado?

Las pruebas de envejecimiento acelerado utilizan lámparas UV y ciclos de humedad para simular años de exposición al sol en cuestión de semanas, asegurando que los productos puedan resistir daños por UV.

¿Cuáles son los beneficios de usar policarbonato con protección UV?

El policarbonato con protección UV es más duradero, resiste el amarilleo y mantiene la integridad estructural, lo que reduce los costos de reemplazo y mejora las aplicaciones al aire libre.

Tabla de Contenido

- Comprensión de la absorción natural de UV por el policarbonato y sus limitaciones

- Mejora de la protección UV: recubrimientos y técnicas de fabricación

- Pruebas de resistencia UV: métodos y normas industriales

- Beneficios del policarbonato con protección UV en aplicaciones exteriores

- Sección de Preguntas Frecuentes