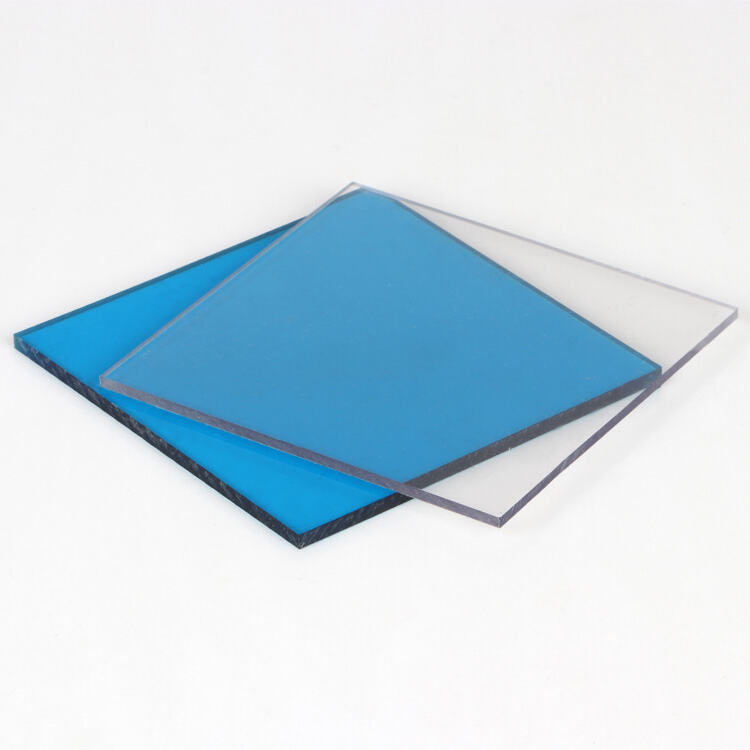

Inzicht in de natuurlijke UV-absorptie van polycarbonaat en de beperkingen ervan

Polycarbonaat (PC) biedt inherent UV-bescherming dankzij zijn moleculaire structuur. Aromatische ringen in de polymeerketens absorberen UV-straling onder 320 nm, waardoor meer dan 99% van de UVB-stralen en 95% van de UVA-stralen wordt geblokkeerd — beter presterend dan veel onbehandelde transparante materialen in het beginniveau van UV-blokkering.

Moleculaire structuur en inherente drempel voor UVA/UVB-blokkering

De carbonaatgroepen en benzeenringen in PC fungeren als chromoforen die hoogenergetische UV-fotonen absorberen. Deze absorptie vindt plaats in kritieke kortegolf-spectra:

- Volledige UVB-blokkering (280–315 nm)

- Gedeeltelijke UVA-absorptie (315–400 nm)

Zelfs dunne platen van 1 mm bieden aanzienlijke bescherming, waardoor PC aanvankelijk effectief is voor UV-gevoelige toepassingen zonder toevoegingen.

Waarom oncoated polycarbonaat degradeert: de rol van foto-oxidatie

Wanneer UV-stralen worden geabsorbeerd door niet-beschermd polycarbonaat, begint een proces dat foto-oxidatie wordt genoemd. Wat er daarna op moleculair niveau gebeurt, is vrij interessant. De energie van die stralen breekt namelijk chemische bindingen in het materiaal daadwerkelijk af, waardoor instabiele deeltjes ontstaan die vrije radicalen worden genoemd. Deze radicalen binden zich vervolgens met zuurstof uit de omgevingslucht. Het resultaat? Een hele reeks reacties die leiden tot diverse problemen. Allereerst treedt ketenbreuk op, waarbij lange polymeerketens beginnen te degraderen. Vervolgens ontstaat het vergeelde uiterlijk doordat nieuwe bindingen tussen moleculen worden gevormd. En tot slot wordt het oppervlak bros, met talloze kleine barstjes die overal ontstaan. Na slechts een paar jaar in de zon kan onbeschermd PC bijna de helft van zijn treksterkte verliezen en krijgt het die troebele uitstraling die we allemaal maar al te goed kennen. Daarom moeten fabrikanten overwegen bescherming toe te voegen als hun producten buitenshuis moeten gaan duren.

Verbetering van UV-bescherming: Coatings en productietechnieken

Co-extrusie, oppervlaktecoatings en het mengen van UV-stabilisatoren vergeleken

Drie primaire methoden verbeteren de UV-bestendigheid van polycarbonaat, elk met eigen voordelen en beperkingen:

- Co-extrusie brengt een permanente UV-blokkerende laag aan—meestal acrylaat of fluorpolymeer—tijdens het extrusieproces. Deze geïntegreerde aanpak blokkeert 99% van de UV-straling, terwijl de optische helderheid behouden blijft, en is ideaal voor architectonische beglazing die tientallen jaren moet meegaan. Het vereist echter gespecialiseerde apparatuur, wat de productiekosten met 15–25% doet stijgen.

- Oppervlaktecoatings , zoals siliconen hardcoatings, worden na de productie aangebracht via sproeien of dompelen. Ze bieden flexibiliteit voor complexe vormen en lagere initiële kosten, maar slijten sneller door schuring of weersinvloeden—vaak opnieuw aangebracht moeten worden binnen 5–7 jaar in zonnige gebieden.

- Het mengen van UV-stabilisatoren bevat additieven zoals HALS (Hindered Amine Light Stabilizers) direct in de polymeersmelt. Dit zorgt voor een uniforme bescherming door dikke delen heen — ideaal voor geïnjecteerde auto-onderdelen — hoewel concentraties boven de 3% de slagvastheid kunnen verlagen of lichte verkleuring kunnen veroorzaken.

Co-extrusie presteert uitstekend bij permanente buiteninstallaties; coatings bieden een evenwicht tussen kosten en aanpasbaarheid; en mengen optimaliseert de prestaties in massaproductie van complexe onderdelen. Elke methode verlengt de levensduur met 10–20 jaar ten opzichte van onbehandeld polycarbonaat door foto-oxidatie te beperken.

Testen van UV-bestendigheid: methoden en sectornormen

Versnelde weertesten: simulatie van jarenlange UV-blootstelling

Weersbestendigheidstests die het proces versnellen, kunnen tientallen jaren aan UV-schade comprimeren tot slechts een paar weken. Deze tests vinden plaats in speciale kamers waar UV-lampen zonlicht nabootsen, gecombineerd met vochtigheidscycli om de zware buitensomstandigheden te simuleren die we allemaal kennen. Er zijn industrienormen zoals ASTM G154 en ISO 4892-3 die precies vastleggen welk type UV-licht en vochtigheidsniveaus tijdens de test gebruikt moeten worden. Neem bijvoorbeeld de gangbare 1.000-urentest, die overeenkomt met ongeveer 2 tot 5 jaar daadwerkelijke buitenblootstelling, hoewel dit varieert afhankelijk van de zwaarte van het lokale klimaat. Dit soort testen geeft fabrikanten het vertrouwen dat hun producten bestand zijn tegen UV-schade in de loop van de tijd voordat ze op de markt komen.

Belangrijkste prestatie-indicatoren: ΔE Kleurverandering, Glansverlies en Treksterktebehoud

Drie indicatoren meten UV-afbraak:

- δE (Delta E) : Meet kleurverschuiving via spectrofotometrie; waarden boven de 2,0 geven zichtbare vergeling aan.

- Glansbehoud : Houdt het verlies van oppervlaktereflectie bij; hoogwaardig UV-beschermend polycarbonaat behoudt >85% glans na een blootstelling equivalent aan 5 jaar.

- Behoud van treksterkte : Kritiek voor structurele integriteit; sectornormen vereisen >70% behoud van sterkte na testen.

Deze meetwaarden bevestigen gezamenlijk of UV-blokkerende behandelingen voldoen aan de duurzaamheidseisen voor gebruik buitenshuis.

Voordelen van UV-beschermend polycarbonaat in toepassingen buitenshuis

Lange levensduur, anti-vergeelde eigenschappen en prestaties in beglazing, daken en borden

Polycarbonaat met UV-bescherming houdt veel langer buiten stand omdat het foto-oxidatie bestrijdt, wat eigenlijk de oorzaak is dat de meeste materialen na verloop van tijd verslechteren. De nieuwste technologie omvat dingen zoals co-extrudelagen en speciale additieven die meer dan 99% van schadelijke UV-stralen tegenhouden. Tests tonen aan dat deze materialen hun sterkte ongeveer 10 tot 15 jaar kunnen behouden, zelfs bij blootstelling aan extreme weersomstandigheden. Wat voor veel toepassingen echt belangrijk is, is hoe deze bescherming vergeling voorkomt. Na een volledig decennium buitenshuis blijft de kleurverandering onder de 3 op de Delta E-schaal, zodat het materiaal bijna net zo helder en aantrekkelijk blijft als nieuw, wat veel belang is in toepassingen waar uiterlijk telt.

De slagvastheid van het materiaal—200 keer sterker dan glas—werkt synergetisch samen met UV-stabiliteit om uit te blinken in kritieke toepassingen:

- Verglasing : Kassenpanelen en dakramen behouden lichtdoorlatendheid zonder barsten of wazigheid

- Dakbedekking : Platen weerstaan hagel en thermische cycli terwijl ze infraroodwarmte blokkeren

- Borden : Grafische elementen verbleken niet ondanks directe zonblootstelling

Doordat brosheid en verkleuring worden voorkomen, verlaagt UV-bescherming van polycarbonaat de vervangingskosten met tot 40% ten opzichte van onbehandelde alternatieven—waardoor het een kostenefficiënte oplossing is voor architecten die duurzaamheid belangrijk vinden.

FAQ Sectie

Waarom absorbeert polycarbonaat van nature UV-straling?

Polycarbonaat absorbeert UV-straling vanwege zijn moleculaire structuur, met name de aromatische ringen die UV-straling onder de 320 nm blokkeren.

Waardoor degradeert oncoated polycarbonaat?

Oncoated polycarbonaat degradeert door foto-oxidatie, waarbij geabsorbeerde UV-stralen chemische bindingen verbreken, wat leidt tot vergeling, brosheid en verlies van treksterkte.

Wat is co-extrusie en hoe verbetert dit de UV-bescherming?

Co-extrusie houdt in dat tijdens het extruderen een UV-blokkerende laag wordt aangebracht, waardoor de UV-bescherming wordt verbeterd terwijl de helderheid behouden blijft, geschikt voor langdurige architectonische toepassingen.

Hoe werkt versnelde weertesting?

Versnelde weertesten gebruiken UV-lampen en vochtcycli om jarenlange zonblootstelling in weken te simuleren, zodat wordt gewaarborgd dat producten bestand zijn tegen UV-schade.

Wat zijn de voordelen van het gebruik van UV-bescherming op polycarbonaat?

Polycarbonaat met UV-bescherming is duurzamer, bestand tegen vergeling en behoudt de structurele integriteit, wat de vervangingskosten verlaagt en de toepassing buitenshuis verbetert.