Comparaison de la résistance aux chocs et de la résistance structurelle

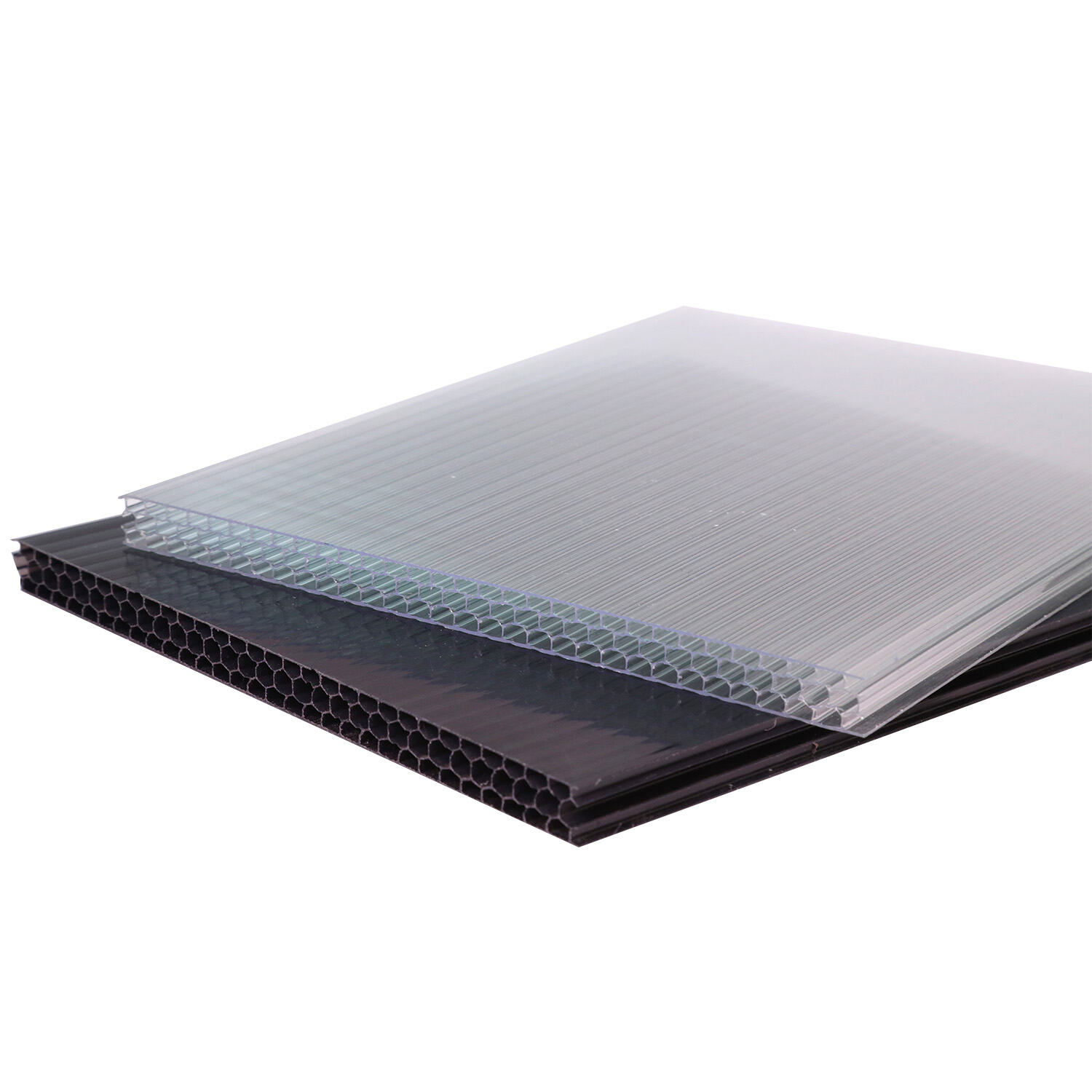

Lors de la comparaison Plexiglas contre polycarbonate , la résistance aux chocs révèle des différences marquées. Les scientifiques des matériaux mesurent cela par la ténacité — la capacité à absorber de l'énergie avant de se fracturer. Le polycarbonate domine cette catégorie, offrant une protection inégalée contre les forces soudaines.

Absorption supérieure des chocs par le polycarbonate (250 × l'acrylique)

En matière d'absorption des chocs, le polycarbonate devance largement le Plexiglas d'environ 250 fois en raison de la flexibilité de ses molécules à l'échelle microscopique. Le Plexiglas classique contient des chaînes acryliques rigides, tandis que le polycarbonate s'étire réellement lorsqu'un objet l'impacte, un peu comme un trampoline qui répartit la force au lieu de laisser tout passer en force. C'est pourquoi on l'utilise tant dans des endroits où le verre brisé serait dangereux, comme les grands boucliers que portent les policiers lors des manifestations ou les fenêtres spéciales conçues pour résister aux ouragans. Des essais en laboratoire confirment également cela : des feuilles d'une demi-pouce d'épaisseur ont été testées, et le polycarbonate a résisté à des coups répétés de marteau, alors que l'acrylique s'est brisé immédiatement. Et voici un autre point le distinguant des autres matériaux fragiles : au lieu de se fissurer complètement, le polycarbonate fléchit légèrement avant de reprendre sa forme initiale, ce qui signifie que la structure dans laquelle il est intégré reste intacte même après un fort impact.

Comment le comportement à la rupture diffère : fracture fragile (Plexiglas) vs déformation ductile (polycarbonate)

Lorsqu'il est soumis à une pression, le plexiglas a tendance à se briser de manière fragile, un peu comme lorsque la craie casse soudainement sans beaucoup fléchir au préalable. Ce qui se produit, c'est que ce matériau rigide se fragmente essentiellement en petits éclats tranchants dès qu'il atteint son point de rupture. À l'inverse, le polycarbonate réagit de façon très différente. Plutôt que de se fissurer immédiatement, il s'étire considérablement, parfois jusqu'à 130 pour cent de sa taille d'origine avant de céder finalement. Cette capacité d'élasticité provient du fait que les molécules du plastique glissent les unes par rapport aux autres au lieu de simplement se rompre net. Prenons par exemple ce qui se passe lorsqu'une balle de baseball frappe du plexiglas par rapport à du polycarbonate. Avec le plexiglas, on observe des fissures en forme d'étoile qui rayonnent vers l'extérieur, tandis que le polycarbonate absorbe le choc et forme simplement une bosse. Grâce à cette propriété d'élasticité, les ingénieurs peuvent concevoir des zones spécifiques dans les équipements de sécurité où une défaillance contrôlée se produit, absorbant ainsi les forces d'impact sans produire d'éclats dangereux dispersés un peu partout.

Durabilité environnementale : stabilité aux UV, performance thermique et résistance aux intempéries

Lors du choix entre Plexiglas contre polycarbonate pour les applications extérieures, la durabilité environnementale devient critique. Les deux matériaux subissent une dégradation due au rayonnement UV, aux températures extrêmes et à l'humidité, mais leur résilience diffère sensiblement.

Résistance aux UV et maintien de la clarté dans le temps

Le plexiglas, également connu sous le nom d'acrylique, résiste naturellement assez bien aux dommages causés par les UV. La plupart des échantillons conservent environ 90 % de leur transparence initiale, même après dix ans passés à l'extérieur sans traitement particulier. Le polycarbonate est certes plus résistant aux chocs, mais il présente un inconvénient majeur. Non protégé, ce matériau jaunit rapidement au soleil. Nous avons observé des cas où du polycarbonate non revêtu perd environ 15 % de sa transmission lumineuse en seulement deux ans, ce qui donne progressivement une apparence trouble et nuageuse à l'ensemble. C'est pourquoi beaucoup de gens préfèrent encore le plexiglas pour les applications où la clarté doit être préservée sur le long terme, notamment les vitres de serre ou les panneaux extérieurs. Le fait qu'il ne nécessite pas d'entretien constant permet d'économiser de l'argent à long terme, malgré une résistance aux chocs légèrement inférieure à celle du polycarbonate.

Limites de température : Fragilisation à froid, déformation thermique et plage de fonctionnement

En matière de résistance aux températures extrêmes, le polycarbonate se distingue nettement. Il fonctionne de manière fiable dans une large plage allant de moins 40 degrés Celsius jusqu'à 120 degrés sans fissurer ni se briser. Ce matériau reste souple même dans des conditions de gel, ce qui en fait un excellent choix pour des éléments tels que les pièces internes de congélateurs ou les composants automobiles devant fonctionner correctement par temps très froid. Le plexiglas a également ses limites. Bien qu'il résiste raisonnablement jusqu'à environ 80 degrés Celsius, il devient fragile lorsque la température descend en dessous de moins 20 degrés et commence effectivement à se déformer lorsqu'il est exposé à des températures supérieures à 70 degrés. C'est pourquoi on utilise fréquemment le polycarbonate dans des endroits où la chaleur constitue un facteur préoccupant, comme les systèmes d'éclairage extérieur ou les équipements installés dans les régions désertiques chaudes. La différence de performance entre les matériaux apparaît clairement lorsqu'on examine leurs températures de déformation. Le polycarbonate peut supporter la déformation jusqu'à 135 degrés, tandis que l'acrylique standard ne résiste qu'à environ 95 degrés avant de commencer à perdre sa forme.

| Propriété | Plexiglas (acrylique) | Polycarbonate |

|---|---|---|

| Résistance aux UV | Inheremment stable | Nécessite un revêtement |

| Température maximale d'utilisation | 80°C | 120°C |

| Température minimale de service | –20 °C | –40 °C |

| Perte de clarté (10 ans) | <10% | Jusqu'à 40 % (non revêtu) |

Pour les applications où la résistance aux intempéries est prioritaire, la plage thermique et la tolérance aux chocs du polycarbonate conviennent aux environnements dynamiques, tandis que le Plexiglas offre une rétention de clarté supérieure avec un entretien minimal.

Durabilité de surface et exigences d'entretien

Lorsqu'on compare le plexiglass au polycarbonate, la résistance des matériaux à l'usure quotidienne est déterminante pour leur durabilité. Le polycarbonate supporte mieux les chocs que la plupart des matériaux, mais ce qui distingue l'acrylique, c'est sa capacité à résister aux rayures grâce à sa composition moléculaire particulière. Selon des études récentes du Plastics Engineering Handbook publiées l'année dernière, l'acrylique obtient généralement une note comprise entre 85 et 90 sur l'échelle de dureté Rockwell M, tandis que le polycarbonate atteint seulement environ 70 à 75. En raison de cette différence de dureté, l'acrylique conserve sa transparence beaucoup plus longtemps lorsqu'il est exposé à des contacts et frottements réguliers. L'inconvénient ? L'acrylique nécessite un traitement délicat, car il peut se fissurer brusquement s'il est mal manipulé, contrairement au polycarbonate, qui se montre plus tolérant.

Résistance aux rayures : Pourquoi le plexiglass obtient un meilleur score malgré une moindre résistance aux chocs

La raison pour laquelle l'acrylique résiste mieux aux petites rayures causées par la poussière quotidienne et les produits de nettoyage tient à la densité de ses chaînes polymériques, qui créent une surface globalement plus résistante. Le polycarbonate adopte une approche différente : sa capacité à résister aux chocs provient de ses liaisons moléculaires flexibles, capables d'absorber les impacts, mais qui laissent toutefois plus facilement des bosses comparé à l'acrylique. Lorsqu'on considère des applications comme les vitrines de musée ou les enseignes de magasin où l'apparence compte beaucoup, la plupart des gens constatent que la résistance à l'abrasion de l'acrylique fait toute la différence, même s'il est un peu moins résistant en cas de choc violent. Pour maintenir l'aspect de ces matériaux, un entretien régulier avec un chiffon en microfibre est nécessaire, car il permet d'éviter les fines abrasions qui, au fil des mois d'utilisation, rendent les surfaces mates et usées.

Compatibilité chimique et meilleures pratiques de nettoyage pour chaque matériau

| Matériau | Éviter | Nettoyants recommandés |

|---|---|---|

| Plexiglas | Ammoniaque, solvants | Savon doux, alcool isopropylique (70 %) |

| Polycarbonate | Alcalins forts, acétone | Eau, détergents neutres au pH |

L'acrylique se dégrade lorsqu'il est exposé à des solvants comme l'acétone, tandis que le polycarbonate résiste à l'essence et aux huiles mais devient opaque avec des nettoyants alcalins. Pour les deux matériaux, l'utilisation de tampons abrasifs provoque des dommages permanents. Les meilleures pratiques incluent le nettoyage immédiat des déversements et l'application de polishs plastiques spécialisés pour remédier aux rayures tous les 6 à 12 mois dans les environnements à fort trafic.

Plexiglas contre Polycarbonate : adapter les propriétés des matériaux aux applications du monde réel

Lorsqu'il s'agit de choisir entre l'acrylique (également connu sous le nom de Plexiglas) et le polycarbonate, la décision dépend essentiellement des caractéristiques propres à chaque matériau par rapport aux besoins réels du projet. Le polycarbonate se distingue par sa grande résistance aux chocs, même violents. Certaines études montrent qu'il peut supporter des impacts environ 250 fois plus intenses que l'acrylique ordinaire. De plus, il fonctionne efficacement dans des températures extrêmes allant de moins 40 degrés Celsius à 120 degrés Celsius. Cela rend le polycarbonate idéal pour les endroits où la sécurité est primordiale, comme les vitrines anti-balles dans les banques, les équipements de protection lors de manifestations ou encore les épais revêtements transparents sur les machines industrielles. En revanche, l'acrylique présente aussi des avantages notables. Il est moins sujet aux rayures et laisse passer près de 92 % de la lumière disponible. Pour les projets où la transparence est essentielle et où les surfaces doivent conserver un aspect soigné dans le temps, l'acrylique devient le choix préféré. Les magasins utilisent fréquemment ce matériau pour exposer leurs produits, les musées protègent derrière des vitres acryliques des objets de valeur, et certains architectes l'intègrent dans leurs conceptions d'immeubles lorsque beauté et protection sont requises.

- Applications structurelles et de sécurité : Le polycarbonate domine là où la résistance à la rupture est primordiale — sa déformation ductile absorbe les forces extrêmes sans se briser.

- Usages esthétiques et légers : L'acrylique excelle dans les enseignes, les aquariums et les présentoirs publicitaires où la résistance aux rayures préserve l'attrait visuel.

- Exigences environnementales : Le polycarbonate résiste aux intempéries en extérieur lorsqu'il est traité anti-UV, tandis que l'acrylique résiste au jaunissement et à la dilatation thermique.

Adapter ces matériaux aux contraintes opérationnelles — qu'il s'agisse de chocs, de variations de température ou d'usure de surface — garantit des performances optimales et une efficacité coûts dans tous les secteurs industriels.

FAQ : Plexiglas® contre Polycarbonate

Quel matériau est le plus résistant aux chocs, le Plexiglas® ou le polycarbonate ?

Le polycarbonate est plus résistant aux chocs que le Plexiglas®, offrant une protection supérieure face aux forces brutales et conservant son intégrité structurelle après impact.

Quel matériau est le plus adapté à une utilisation en extérieur, le Plexiglas® ou le polycarbonate ?

Le plexiglas est généralement préférable pour une utilisation en extérieur si la préservation de la clarté dans le temps est une priorité, car il résiste mieux aux rayons UV. Le polycarbonate convient également aux conditions extérieures, mais peut nécessiter un revêtement protecteur anti-UV.

Existe-t-il des différences de résistance aux rayures entre le plexiglas et le polycarbonate ?

Oui, le plexiglas a tendance à être plus résistant aux rayures que le polycarbonate en raison de sa structure moléculaire dense, ce qui en fait un choix privilégié pour les applications esthétiques où la préservation de la surface est importante.

Table des Matières

- Comparaison de la résistance aux chocs et de la résistance structurelle

- Durabilité environnementale : stabilité aux UV, performance thermique et résistance aux intempéries

- Durabilité de surface et exigences d'entretien

- Plexiglas contre Polycarbonate : adapter les propriétés des matériaux aux applications du monde réel

- FAQ : Plexiglas® contre Polycarbonate