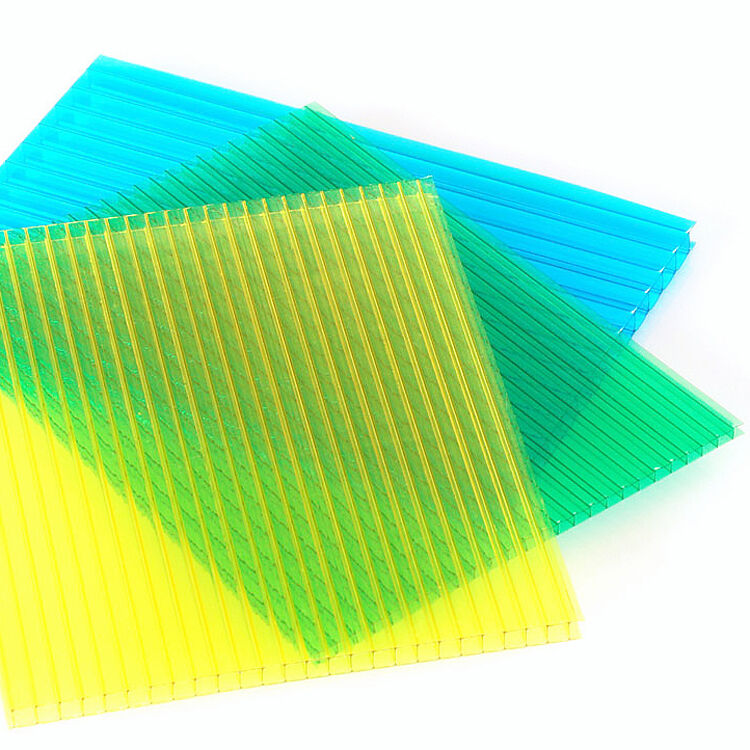

पॉलीकार्बोनेट शीट्स के लिए सही कटिंग उपकरण का चयन करना

टेबल सॉ बनाम सर्कुलर सॉ बनाम बैंड सॉ: सटीकता, ऊष्मा नियंत्रण और किनारे की गुणवत्ता

जब पॉलीकार्बोनेट शीट्स पर सीधे कट लगाने की बात आती है, तो सटीकता और चिकने किनारों को प्राप्त करने के मामले में टेबल सॉ को हराना वास्तव में मुश्किल होता है। लेकिन कटिंग के दौरान सामग्री के हिलने से रोकने के लिए इसे अच्छा सहारा देने की आवश्यकता होती है। बड़े पैनलों के लिए सर्कुलर सॉ बहुत अच्छा काम करती है क्योंकि वे पोर्टेबल होती हैं, हालाँकि ब्लेड की गति के बारे में एक महत्वपूर्ण बात याद रखनी चाहिए। अधिकांश लोगों को लगता है कि लगभग 3,000 से शायद 3,500 आरपीएम तक धीमी गति से घर्षण के कारण उत्पन्न ऊष्मा के कारण प्लास्टिक के पिघलने को रोकने में मदद मिलती है। 8 से 12 मिमी मोटाई वाली मोटी शीट्स के साथ बैंड सॉ बेहतर प्रदर्शन करती है। ब्लेड की निरंतर गति और एक स्थान पर केंद्रित कम ऊष्मा के कारण किनारों पर कम चिपिंग होती है। जो लोग इन सामग्रियों के साथ काम करने में गंभीर हैं, उनके लिए लगभग 80 से 100 दांतों वाले कार्बाइड-टिप्ड ब्लेड और ट्रिपल चिप डिज़ाइन ऊष्मा तनाव को कम करने में बड़ा अंतर लाते हैं। और कर्फ चौड़ाई के बारे में भी मत भूलें। 2 मिमी से कम रखने से कटिंग कर्व या बिना ब्लेड अटके तंग सीधी रेखाओं के लिए बहुत फर्क पड़ता है।

| उपकरण | शुद्धता | ऊष्मा नियंत्रण | किनारे की गुणवत्ता | के लिए सबसे अच्छा |

|---|---|---|---|---|

| टेबल सॉ | उच्च | मध्यम | चिकना | लंबे सीधे कट |

| गोलाकार सूई | माध्यम | महत्वपूर्ण* | चर | पोर्टेबल बड़े कट |

| बैंड आरा | माध्यम | उच्च | कम-चिप | मोटे/जटिल आकार |

| *आरपीएम नियंत्रण की आवश्यकता होती है |

वक्राकार या जटिल कट के लिए जिगसॉ और सीएनसी राउटर—जब सेटअप समय के लिए लचीलापन उचित हो

10 से 14 दांत प्रति इंच वाली फाइन टूथ जिगसॉ ब्लेड्स टाइट रेडियस वक्र बनाने के लिए बहुत अच्छी तरह काम करती हैं, हालाँकि कंपन के कारण होने वाले परेशान करने वाले सूक्ष्म दरारों को रोकने के लिए उन्हें ठीक से क्लैम्प करने की आवश्यकता होती है। सीएनसी राउटर्स जटिल आकृतियों पर सब-मिलीमीटर सटीकता तक पहुँच सकते हैं, लेकिन सच कहें तो कटिंग शुरू होने से पहले प्रोग्रामिंग में लगभग 15 से 30 मिनट तक का अतिरिक्त समय लगता है। जब कम से कम लगभग पाँच अलग-अलग कटौती वाले कार्य पर काम कर रहे हों, तो हाथ के औजारों को अपनाएं क्योंकि वे वास्तव में तेज होते हैं। लेकिन एक बार इस सीमा से आगे बढ़ जाने के बाद, स्वचालित प्रणाली अपनाना तर्कसंगत हो जाता है क्योंकि हाल के अध्ययनों के अनुसार प्लास्टिक्स फैब्रिकेशन जर्नल में पाया गया है कि सीएनसी मशीनें हाथ से काम करने की तुलना में लगभग दो तिहाई तक आयामी त्रुटियों को कम कर देती हैं। और याद रखें कि जहां भी संभव हो, डाउनवर्ड कटिंग ब्लेड्स का उपयोग करें, क्योंकि ये कटिंग शुरू करते समय शीट्स को ऊपर उठने और किनारों के अलग होने से रोकने में मदद करते हैं।

साफ पॉलीकार्बोनेट कटौती के लिए ब्लेड और मशीन सेटिंग्स का अनुकूलन

दांतों की ज्यामिति, कर्फ चौड़ाई और फीड दर: पिघलने, छिन्न-भिन्न होने और तनाव दरारों को रोकना

पॉलीकार्बोनेट के साथ काम करते समय, ट्रिपल चिप ग्राइंड ज्यामिति वाले कार्बाइड टिप वाले ब्लेड केवल अच्छे विकल्प नहीं हैं, बल्कि बिल्कुल आवश्यक हैं। विशेष डिज़ाइन चिप्स को बेहतर ढंग से बाहर धकेलने में मदद करता है और कटिंग बल को विभिन्न दांत कोणों के बीच वितरित करता है, जिससे संचालन के दौरान तापमान कम रहता है। डेढ़ इंच मोटी शीट्स (लगभग 12.7 मिमी) के लिए, लगभग 2.5 से 3 मिमी चौड़ा कर्फ रखने का लक्ष्य रखें। बहुत संकरा कर्फ बाधा की समस्या पैदा करता है, जब तक कि फीड गति बिल्कुल सही न हो। अधिकांश लोग 3 मिमी सामग्री के साथ काम करते समय 10 से 15 फीट प्रति मिनट की फीड दर रखने में सफलता पाते हैं। धीमी गति से काटने पर पिघलने या अचानक तेज गति से काटने पर चिपिंग जैसी समस्याओं से बचने के लिए कट के दौरान स्थिर दबाव बनाए रखें। जैसे-जैसे सामग्री मोटी होती जाती है, जोड़े गए प्रत्येक अतिरिक्त 3 मिमी के लिए फीड दर को लगभग 20% तक कम करना याद रखें। उपकरण को सही तरीके से सेटअप करने से भी बहुत अंतर पड़ता है—उचित ढंग से कॉन्फ़िगर किए गए उपकरण सामान्य उच्च गति इस्पात ब्लेड की तुलना में तनाव से होने वाली दरारों को लगभग 40% तक कम कर सकते हैं।

तापीय निर्माण को कम करने के लिए मोटाई (3—12 मिमी) के अनुसार RPM और गति दिशानिर्देश

घूर्णन गति को केवल मशीन क्षमता के बजाय शीट की मोटाई के अनुसार समायोजित किया जाना चाहिए ताकि तापीय इनपुट को प्रबंधित किया जा सके। पतले खंड ऊष्मा को तेजी से बिखेर देते हैं, जिससे उच्च गति की अनुमति मिलती है; मोटी सामग्री में अपरिवर्तनीय मुलायमता या सतह जलने से बचने के लिए धीमे RPM की आवश्यकता होती है:

- 3—6 मिमी की शीट : 8,000—10,000 RPM के साथ तेज, स्थिर फीड

- 8—10 मिमी की शीट : 5,000—7,000 RPM के साथ नियंत्रित, सावधानीपूर्वक फीड

- 12 मिमी की शीट : 3,000—4,500 RPM के साथ धीमी, अविच्छिन्न गति

जब पॉलीकार्बोनेट शीट्स के साथ काम कर रहे होते हैं, तो हमें 3 मिमी से 12 मिमी मोटाई पर जाने पर लगभग 55% तक आरपीएम में गिरावट देखने को मिलती है, क्योंकि यह सामग्री ऊष्मा का संचालन अच्छी तरह से नहीं करती। कटिंग ऑपरेशन के दौरान चिप्स के बनने पर नज़र रखें। साफ़, अच्छी तरह से परिभाषित चिप्स का मतलब है कि सब कुछ सही चल रहा है। लेकिन अगर हमें चिप्स आपस में जुड़े हुए या धागे जैसे निकलते दिखाई दें, तो यह अत्यधिक गर्मी की समस्या के लिए एक लाल झंडा है। काम में किसी भी ब्रेक के दौरान संपीड़ित वायु के साथ धूल के जमाव को उड़ा देना सुनिश्चित करें। बचा हुआ मलबा एक अवांछित मेहमान की तरह चिपक जाता है, जो घर्षक और ऊष्मा रोधी दोनों की तरह काम करता है, जिससे जगहें अपेक्षा से तेज़ी से गर्म हो जाती हैं। फील्ड तकनीशियन रिपोर्ट करते हैं कि लगभग पांच में से चार थर्मल क्षति की घटनाएं गलत गति और फीड दरों के साथ-साथ उपयोग करने के कारण होती हैं।

बिना कमियों वाली पॉलीकार्बोनेट शीट्स के लिए चरण-दर-चरण कटिंग प्रक्रिया

विरूपण और गलत संरेखण को खत्म करने के लिए मापने, चिह्नित करने और क्लैंपिंग की सर्वोत्तम प्रथाएं

सटीक परिणाम प्राप्त करना वास्तव में कुछ भी काटने से बहुत पहले शुरू होता है। सबसे पहले, नौकरी के लिए उचित ढंग से कैलिब्रेटेड एक अच्छी गुणवत्ता वाले टेप मापक को लें। जहां काटना है वहां चिह्नित करते समय, सदैव शीट सामग्री को ढकने वाली सुरक्षात्मक फिल्म पर सीधे काम करें। स्थायी निशान न छोड़ने वाले एक फाइन टिप मार्कर का उपयोग करें, निश्चित रूप से सॉल्वैंट युक्त सामान्य पेन या मार्कर से बचें क्योंकि वे वास्तव में सतह को नुकसान पहुंचा सकते हैं। नीले नक्शे या विनिर्देशों के खिलाफ हर माप की पुष्टि करने में समय लें। इस चरण में गलतियां मूल रूप से असंभव होती हैं जब कटिंग हो जाती है। सीधे कटौती की भी विशेष ध्यान आवश्यकता होती है। उन चिह्नित बिंदुओं के साथ-साथ एल्यूमीनियम लेवल या भारी इस्पात रूलर जैसी कोई मजबूत वस्तु लगाएं, फिर उसे ठीक से सुरक्षित कर लें। सस्ते प्लास्टिक गाइड के साथ समय बर्बाद न करें क्योंकि कटिंग के दौरान दबाव डालने पर वे झुकने की प्रवृत्ति रखते हैं।

एज अखंडता के लिए क्लैंपिंग रणनीति महत्वपूर्ण है:

- दबाव को समान रूप से वितरित करने और सतह को क्षति से बचाने के लिए लकड़ी के ब्लॉक या सॉफ्ट-जॉ क्लैंप का उपयोग करें।

- कंपन को कम करने के लिए कट लाइन के 6 इंच के भीतर—लेकिन ब्लेड पथ से पूरी तरह बाहर—क्लैंप लगाएं, जिससे गति में बाधा न हो।

- एक समतल, बिना झुकाव वाली सतह पर पूरी शीट को सहारा दें; 2 इंच से अधिक लटकाव फीड के दौरान झुकाव, गलत संरेखण और तनाव फ्रैक्चर का जोखिम बढ़ाता है।

अपर्याप्त स्थिरीकरण से कट के भटकने, किनारों के छिलने और कटने के कई घंटे बाद दिखाई देने वाली छिपी दरारों की समस्या होती है। उचित क्लैंपिंग आकार की स्थिरता बनाए रखती है और लगातार ऊष्मा विलोपन का समर्थन करती है—दोनों ही स्पष्ट, ऑप्टिकली स्पष्ट किनारों के लिए महत्वपूर्ण हैं।

पॉलीकार्बोनेट शीट काटते समय आवश्यक सुरक्षा उपाय

आंख, त्वचा और श्वसन सुरक्षा: सूक्ष्म धूल, वाष्पशील कार्बनिक यौगिक (VOCs) और तापीय धुएं से निपटना

जब पॉलीकार्बोनेट सामग्री काटी जाती है, तो इस प्रक्रिया के दौरान उत्पन्न होने वाले छोटे कणों के कारण श्रमिकों को गंभीर स्वास्थ्य खतरों का सामना करना पड़ता है। ये कण 3 माइक्रॉन से भी छोटे होते हैं और 150 डिग्री सेल्सियस से अधिक तापमान वाले थर्मल धुएं का निर्माण करते हैं, जिनमें अक्सर स्टाइरीन जैसे हानिकारक पदार्थ होते हैं जो अल्पकालिक और दीर्घकालिक दोनों प्रकार के स्वास्थ्य पर प्रभाव डाल सकते हैं। यहां सुरक्षा उपकरण बिल्कुल आवश्यक है। श्रमिकों को ANSI Z87.1 प्रमाणित गोगल्स लगातार साइड शील्ड के साथ पहनने चाहिए और मशीनिंग प्रक्रिया के बाद शेष रसायनों के साथ त्वचा संपर्क को रोकने के लिए नाइट्राइल दस्ताने भी पहनने चाहिए। श्वसन सुरक्षा के लिए, NIOSH द्वारा दर्जी N95 मास्क हवा में मौजूद कणों के लगभग 95 प्रतिशत तक पकड़ सकते हैं, हालांकि वे तभी काम करेंगे जब वे सही ढंग से फिट बैठें और निर्धारित समयसीमा के अनुसार बदले जाएं। अध्ययनों से पता चलता है कि ऐसे वातावरण में काम करने वाले लोग जहां इस तरह की धूल का उचित फ़िल्टर नहीं होता, वे अधिक बार बीमार पड़ जाते हैं। व्यावसायिक सुरक्षा जर्नल की 2022 में प्रकाशित एक रिपोर्ट में इन श्रमिकों में श्वसन संबंधी समस्याओं में चिंताजनक 34% की वृद्धि पाई गई। जब तापमान बढ़ता है, तो अतिरिक्त सुरक्षा की आवश्यकता होती है। जैविक वाष्प कार्ट्रिज चारों ओर तैर रहे खतरनाक VOCs से निपटने में मदद करते हैं। ऐसी सुविधाएं जो आंखों, त्वचा और फेफड़ों को शामिल करने वाले व्यापक सुरक्षा उपाय लागू करती हैं, उन्हें नाटकीय परिणाम देखने को मिलते हैं। पिछले वर्ष की औद्योगिक सुरक्षा परिषद के आंकड़ों के अनुसार, ऐसी एकीकृत सुरक्षा तत्काल उत्तेजना के मामलों में लगभग 72% की कमी करती है। इससे पॉलीकार्बोनेट सामग्री के साथ पेशेवर रूप से काम करने वाले किसी भी व्यक्ति के लिए उचित सुरक्षा उपकरण केवल अनुशंसित नहीं, बल्कि बिल्कुल आवश्यक बन जाते हैं।

सामान्य प्रश्न

पॉलीकार्बोनेट शीट्स काटने के लिए सबसे अच्छे उपकरण कौन से हैं?

सटीक, लंबी सीधी कटौती के लिए टेबल सॉ आदर्श हैं। पोर्टेबल, बड़ी कटौती के लिए सर्कुलर सॉ बेहतर हैं, जबकि मोटी शीट्स और जटिल आकृतियों के लिए बैंड सॉ प्रभावी हैं।

पॉलीकार्बोनेट शीट्स पर सर्कुलर सॉ का उपयोग करते समय आरपीएम नियंत्रण क्यों महत्वपूर्ण है?

आरपीएम को नियंत्रित करना घर्षण के कारण कटिंग के दौरान उत्पन्न होने वाली गर्मी के कारण पॉलीकार्बोनेट प्लास्टिक के पिघलने को रोकने के लिए महत्वपूर्ण है।

पॉलीकार्बोनेट काटते समय चिपिंग को कैसे रोका जा सकता है?

ट्रिपल चिप ग्राइंड ज्यामिति वाली कार्बाइड टिप वाली ब्लेड का उपयोग करना, साथ ही उचित कर्फ चौड़ाई और फीड दरों के साथ, चिपिंग को कम करने में मदद कर सकता है।

पॉलीकार्बोनेट शीट्स काटते समय कौन से सुरक्षा उपकरण की अनुशंसा की जाती है?

सुरक्षित कटिंग के लिए ANSI Z87.1 प्रमाणित चश्मा, नाइट्राइल दस्ताने और N95 मास्क का उपयोग आवश्यक है, साथ ही VOCs के खिलाफ अतिरिक्त सुरक्षा के लिए ऑर्गेनिक वेपर कार्ट्रिज भी उपयोग करें।