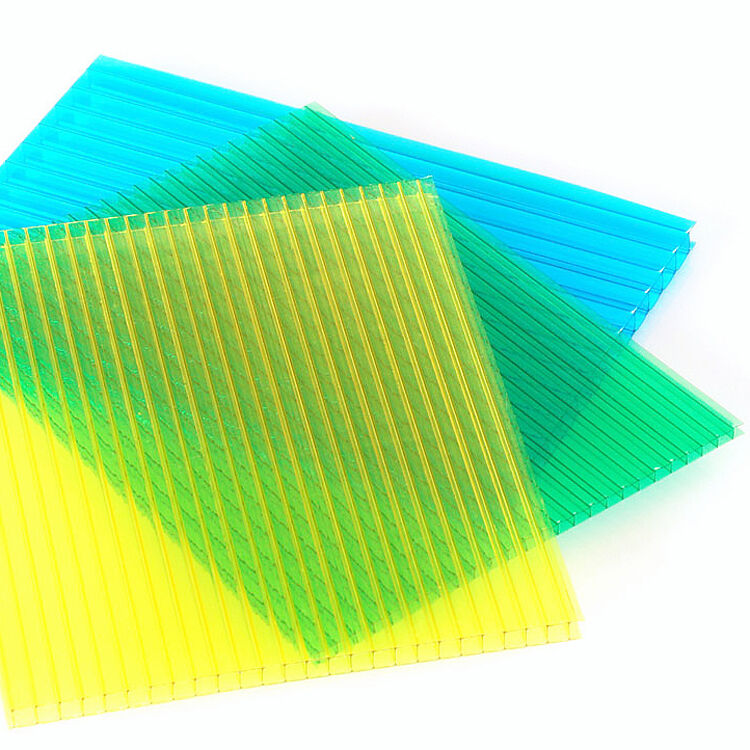

پولی کاربونیٹ شیٹس کے لیے مناسب کاٹنے کا اوزار منتخب کرنا

ٹیبل ساوز بمقابلہ سرکولر ساوز بمقابلہ بینڈ ساوز: درستگی، حرارت کنٹرول، اور کنارے کی معیار

پولی کاربونیٹ شیٹس پر سیدھی کٹنگ کرتے وقت، درستگی اور ہموار کناروں کے حصول کے لحاظ سے ٹیبل ساوز کو مات دینا واقعی مشکل ہوتا ہے۔ تاہم، کٹنگ کے دوران مواد کے حرکت کو روکنے کے لیے انہیں مواد کی مناسب حمایت کی ضرورت ہوتی ہے۔ بڑے پینلز کے لیے سرکولر ساوز بہترین کام کرتے ہیں کیونکہ وہ قابلِ نقل ہوتے ہیں، حالانکہ بلیڈ کی رفتار کے بارے میں کچھ اہم بات یاد رکھنی چاہیے۔ زیادہ تر لوگوں کو 3,000 سے لے کر تقریباً 3,500 آر پی ایم تک رفتار کو کم کرنا فرکشن کی گرمی کی وجہ سے پلاسٹک کے پگھلنے کو روکنے میں مددگار ثابت ہوتا ہے۔ 8 سے 12 ملی میٹر موٹائی والی موٹی شیٹس کے ساتھ بینڈ ساوز عام طور پر بہتر کارکردگی کا مظاہرہ کرتے ہیں۔ بلیڈ کی مسلسل حرکت اور ایک جگہ پر مرکوز کم گرمی کی وجہ سے کناروں پر چھوٹے چھوٹے ٹکڑے کم ہوتے ہیں۔ جو کوئی بھی ان مواد کے ساتھ کام کرنے کے لیے جدی ہو، اُس کے لیے تقریباً 80 سے 100 دانتوں والی کاربائیڈ ٹِپ والی بلیڈز، جن میں ٹرپل چِپ ڈیزائن ہو، حرارتی دباؤ کو کم کرنے میں بڑا فرق ڈالتی ہیں۔ اور کِرف چوڑائی کے بارے میں بھی مت بھولیں۔ 2 ملی میٹر سے کم رکھنا تمام فرق کا باعث بنتا ہے جب آپ بلیڈ کے پھنسنے کے بغیر خم دار لکیروں یا تنگ سیدھی لکیروں پر کام کر رہے ہوتے ہیں۔

| ٹول | درستگی | گرمی کا کنٹرول | کنارے کی معیار | سب سے بہتر |

|---|---|---|---|---|

| ٹیبل سا | اونچا | معتدل | خاموش | لمبے سیدھے کٹ |

| دائري سو | درمیانی | اہم* | متغیر | پورٹیبل بڑے کٹ |

| بینڈ سا | درمیانی | اونچا | کم چپ | موٹی/پیچیدہ شکلیں |

| *آر پی ایم کنٹرول کی ضرورت ہوتی ہے |

کروئی یا پیچیدہ کٹ کے لیے جگ سا اور سی این سی راؤٹرز—جب ترتیب کے وقت لچکدار ہونا مناسب ہو

10 سے 14 دانت فی انچ والی نرم دانتوں والی جگسا بہترین طریقے سے تنگ رداس کریوز بنانے کے لیے کام کرتی ہیں، اگرچہ وائبریشن کی وجہ سے پریشان کن مائیکرو دراڑیں بننے سے بچنے کے لیے مضبوط کلیمپنگ کی ضرورت ہوتی ہے۔ سی این سی راؤٹرز پیچیدہ شکلوں پر سب ملی میٹر درستگی تک پہنچ سکتے ہیں، لیکن آئیے اس بات کو تسلیم کریں کہ کٹنگ شروع ہونے سے پہلے تقریباً 15 سے 30 منٹ تک اضافی وقت لگتا ہے۔ اس چیز پر کام کرتے وقت جس میں تقریباً پانچ مختلف کٹس سے کم کی ضرورت ہو، دستی اوزاروں پر قائم رہیں کیونکہ وہ درحقیقت تیز ہوتے ہیں۔ تاہم اس حد سے آگے جانے کے بعد خودکار نظام استعمال کرنا مناسب ہوتا ہے کیونکہ حالیہ مطالعے (پلاسٹکس فیبریکیشن جرنل) کے مطابق سی این سی مشینیں دستی طریقے کے مقابلے میں تقریباً دو تہائی تک سائز کی غلطیوں کو کم کر دیتی ہیں۔ اور یاد رکھیں کہ جب بھی ممکن ہو نیچے کی طرف کاٹنے والی بلیڈز استعمال کریں، کیونکہ یہ کٹنگ شروع کرتے وقت شیٹس کو اوپر اٹھنے اور کناروں کو الگ ہونے سے روکنے میں مدد کرتی ہیں۔

صاف پالی کاربونیٹ کٹس کے لیے بلیڈ اور مشین کی ترتیبات کو بہتر بنانا

دانت کی جیومیٹری، کرف چوڑائی، اور فیڈ کی شرح: پگھلنے، ٹوٹنے، اور تناؤ کی دراڑیں روکنے کے لیے

پولی کاربونیٹ کے ساتھ کام کرتے وقت، کاربائیڈ ٹِپ والی بلیڈز جن میں ٹرپل چِپ گرائنڈ جیومیٹری ہو، صرف اچھی بات نہیں ہے بلکہ بالکل ضروری ہے۔ خاص ڈیزائن چِپس کو بہتر طریقے سے باہر دھکیلنے میں مدد کرتا ہے اور کٹنگ فورس کو مختلف دانتوں کے زاویوں میں تقسیم کرتا ہے، جس سے آپریشن کے دوران حرارت کم رہتی ہے۔ جن شیٹس کی موٹائی آدھے انچ (تقریباً 12.7 ملی میٹر) ہو، ان کے لیے تقریباً 2.5 سے 3 ملی میٹر چوڑائی میں کِرف کا ہدف رکھیں۔ بہت تنگ کِرف بائنڈنگ کے مسائل پیدا کرتا ہے جب تک کہ فیڈ اسپیڈ بالکل درست نہ ہو۔ زیادہ تر لوگ 3 ملی میٹر مواد کے ساتھ کام کرتے وقت 10 سے 15 فٹ فی منٹ کی حد میں فیڈ ریٹ برقرار رکھنے میں کامیابی حاصل کرتے ہیں۔ آہستہ چلنے سے پگھلنے یا اچانک تیز ہونے پر چِپنگ جیسے مسائل سے بچنے کے لیے کٹ کے دوران مستقل دباؤ برقرار رکھیں۔ جیسے جیسے مواد موٹا ہوتا جاتا ہے، ہر اضافی 3 ملی میٹر کے لیے فیڈ ریٹ تقریباً 20 فیصد کم کرنے کی یاد رکھیں۔ ٹول سیٹ اَپ کو صحیح طریقے سے کرنا بھی بہت فرق ڈالتا ہے، مناسب طریقے سے ترتیب دیے گئے ٹولز عام ہائی اسپیڈ اسٹیل بلیڈز کے مقابلے میں تناؤ کے دراڑوں کو 40 فیصد تک کم کر سکتے ہیں۔

حرارتی اضافے کو کم کرنے کے لیے موٹائی کے مطابق RPM اور رفتار کی ہدایات (3—12 ملی میٹر)

گرمی کے داخلے کو منظم کرنے کے لیے گردشی رفتار کو شیٹ کی موٹائی کے مطابق مقرر کیا جانا چاہیے، نہ کہ صرف مشین کی صلاحیت کے مطابق۔ پتلے حصے حرارت کو تیزی سے منتشر کرتے ہیں، جس کی وجہ سے زیادہ رفتار کی اجازت ملتی ہے؛ موٹے مادے کو الٹا نہ ہونے والے نرم ہونے یا سطح کے جلنے سے بچنے کے لیے سستا RPM درکار ہوتا ہے:

- 3—6 ملی میٹر شیٹس : 8,000—10,000 RPM تیز اور مستقل فیڈ کے ساتھ

- 8—10 ملی میٹر شیٹس : 5,000—7,000 RPM کنٹرول شدہ، متوجہ فیڈ کے ساتھ

- 12 ملی میٹر شیٹس : 3,000—4,500 RPM سستی، غیر منقطع حرکت کے ساتھ

پولی کاربونیٹ شیٹس کے ساتھ کام کرتے وقت، جب ہم موٹائی 3 ملی میٹر سے 12 ملی میٹر تک بڑھاتے ہیں تو RPM میں تقریباً 55% کمی دیکھتے ہیں کیونکہ یہ مواد حرارت کو اچھی طرح موصل نہیں ہوتا۔ کٹنگ کے دوران بننے والے چپس پر نظر رکھیں۔ صاف اور واضح چپس کا مطلب ہے کہ سب کچھ درست چل رہا ہے۔ لیکن اگر ہمیں چپس ایک دوسرے سے جڑی ہوئی یا دھاگے نما نظر آئیں تو یہ زیادہ حرارت کی وجہ سے مسئلہ کی علامت ہے۔ کام کے درمیان وقفے میں ہمیشہ دباؤ والی ہوا کے ذریعے جمع ہونے والی دھول کو صاف کر دیں۔ باقی ماندہ ملبہ ایک ناپسندیدہ مہمان کی طرح چمٹا رہتا ہے، جو نہ صرف سرکنے کا کام کرتا ہے بلکہ حرارت کو روکتا بھی ہے، جس کی وجہ سے جگہیں متوقعہ سے زیادہ تیزی سے گرم ہو جاتی ہیں۔ فیلڈ ٹیکنیشنز کی رپورٹ کے مطابق تقریباً پانچ میں سے چار حرارتی نقصان کے واقعات غلط رفتار اور فیڈ کی شرح کے استعمال کی وجہ سے ہوتے ہیں۔

بے عیب پولی کاربونیٹ شیٹس کے لیے مرحلہ وار کٹنگ کا طریقہ کار

موڑنے اور غلط ہم آہنگی سے بچنے کے لیے پیمائش، نشانہ لگانے اور کلیمپنگ کے بہترین طریقے

درست نتائج حاصل کرنا اس بات سے کہیں پہلے شروع ہوتا ہے جب تراشے کا بلیڈ کسی چیز کو چھوئے۔ سب سے پہلے، ایک اچھی کوالٹی کی ٹیپ ماپنی حاصل کریں جو کام کے لیے مناسب طریقے سے کیلیبریٹ کی گئی ہو۔ جہاں کاٹنا ہے وہاں نشان لگاتے وقت، ہمیشہ شیٹ مواد پر لگی حفاظتی فلم کے اوپر براہ راست کام کریں۔ ایسے فائن ٹِپ مارکر کا استعمال کریں جو مستقل نشانات نہ چھوڑے، عام قلم یا محلول والے مارکرز سے ہر صورت گریز کریں کیونکہ وہ سطح کو نقصان پہنچا سکتے ہیں۔ نقشہ ہائے تعمیر یا تفصیلات کے مطابق ہر پیمائش کی تصدیق کرنے میں وقت لگائیں۔ اس مرحلے پر غلطیاں دراصل تراش خریدنے کے بعد تقریباً ناممکن ہوتی ہیں۔ سیدھی کٹائی کے لیے بھی خصوصی توجہ درکار ہوتی ہے۔ نشان زدہ نقاط کے ساتھ ساتھ ایلومنیم لیول یا مضبوط سٹیل رولر جیسی مضبوط چیز کو درست طریقے سے لگائیں، پھر اسے مضبوطی سے جگہ پر محفوظ کر لیں۔ سستی پلاسٹک گائیڈز کے ساتھ وقت ضائع نہ کریں کیونکہ کٹائی کے دوران دباؤ ڈالنے پر وہ مڑ جاتی ہیں۔

کنارے کی سالمیت کے لیے کلیمپنگ کی حکمت عملی انتہائی اہم ہے:

- دباو کو یکساں طور پر تقسیم کرنے اور سطح کو نقصان سے بچانے کے لیے لکڑی کے بلاکس یا سافٹ-جوا کلیمپس کا استعمال کریں۔

- وائبریشن کو کم کرنے کے لیے کٹ لائن کے 6 انچ کے اندر کلیمپس لگائیں لیکن بلیڈ کے راستے سے مکمل طور پر باہر ہوں تاکہ حرکت میں رکاوٹ نہ ہو۔

- ایک ہموار، بے جھول سطح پر مکمل شیٹ کی حمایت یقینی بنائیں؛ کسی بھی 2 انچ سے زیادہ لٹکاؤ سے فیڈ کے دوران لچک، غلط تشکیل اور تناؤ کے دراڑ کا خطرہ ہوتا ہے۔

ناکافی تثبیت سے کٹنگ بھٹک جاتی ہے، کنارے ٹوٹتے ہیں اور کٹنگ کے کئی گھنٹوں بعد ظاہر ہونے والی پوشیدہ دراڑیں پیدا ہوتی ہیں۔ مناسب کلیمپنگ ابعادی استحکام برقرار رکھتی ہے اور مسلسل حرارت کے اخراج کی حمایت کرتی ہے— دونوں صاف اور نظری طور پر صاف کناروں کے لیے بنیادی ہیں۔

پولی کاربونیٹ شیٹس کاٹتے وقت ضروری حفاظتی اقدامات

آنکھ، جلد اور سانس کی حفاظت: باریک دھول، وی او سیز اور حرارتی دھوئیں سے نمٹنا

پولی کاربونیٹ مواد کو کاٹتے وقت، ملازمین عمل کے دوران پیدا ہونے والے باریک ذرات کی وجہ سے شدید صحت کے خطرات کا سامنا کرتے ہیں۔ یہ ذرات 3 مائیکرون سے چھوٹے ہوتے ہیں اور 150 درجہ سیلسیس سے زیادہ حرارتی دھوئیں پیدا کرتے ہیں، جن میں اکثر اسٹائرین جیسے مضر مادے شامل ہوتے ہیں جو قلیل المدت اور طویل المدت دونوں عرصوں میں صحت کو متاثر کر سکتے ہیں۔ یہاں حفاظتی سامان بالکل ضروری ہے۔ ملازمین کو مستقل طور پر ANSI Z87.1 سرٹیفائیڈ عینک، جن میں سائیڈ شیلڈز لگے ہوں، پہننی چاہئیں، ساتھ ہی نائٹرائل دستانے بھی پہننے چاہئیں تاکہ مشیننگ عمل کے باقیات کیمیکلز سے جلد کے رابطے کو روکا جا سکے۔ سانس کی حفاظت کے لیے NIOSH کے ذریعے درجہ بند N95 ماسک فضا میں موجود تقریباً 95 فیصد ذرات کو روک سکتے ہیں، حالانکہ وہ تبھی کام کریں گے جب وہ صحیح طریقے سے فٹ ہوں اور منصوبے کے مطابق باقاعدگی سے تبدیل کیے جائیں۔ مطالعات سے پتہ چلتا ہے کہ ان ماحول میں کام کرنے والے افراد جہاں اس قسم کی دھول کو مناسب طریقے سے فلٹر نہیں کیا جاتا، وہ زیادہ بیمار پڑتے ہیں۔ 2022 میں اوکیوپیشنل سیفٹی جرنل کی ایک رپورٹ میں ان ملازمین میں سانس کی تکالیف میں پریشان کن 34 فیصد اضافہ پایا گیا۔ جب درجہ حرارت بڑھتا ہے تو اضافی حفاظت کی بھی ضرورت ہوتی ہے۔ عضوی آمیزہ کارتوس ان خطرناک VOCs (ولیٹائل آرگینک کمپاؤنڈز) سے نمٹنے میں مدد کرتے ہیں جو فضا میں تیر رہے ہوتے ہیں۔ وہ سہولیات جو آنکھوں، جلد اور پھیپھڑوں کو مکمل تحفظ فراہم کرنے والے جامع حفاظتی اقدامات نافذ کرتی ہیں، وہ نمایاں نتائج دیکھتی ہیں۔ گزشتہ سال انڈسٹریل سیفٹی کونسل کے اعداد و شمار کے مطابق، اس قسم کے مربوط تحفظ سے حادثاتی نمائش کے معاملات میں تقریباً 72 فیصد تک کمی آتی ہے۔ اس طرح پولی کاربونیٹ مواد سے پیشہ ورانہ طور پر کام کرنے والے ہر شخص کے لیے مناسب حفاظتی سامان صرف تجویز شدہ نہیں بلکہ بالکل ضروری قرار دیا جاتا ہے۔

فیک کی بات

پولی کاربونیٹ شیٹس کاٹنے کے لیے بہترین اوزار کون سے ہیں؟

درست، لمبے سیدھے کٹس کے لیے ٹیبل ساوز بہترین ہیں۔ سرکولر ساوز متحرک، بڑے کٹس کے لیے زیادہ مناسب ہیں، جبکہ موٹی شیٹس اور پیچیدہ شکلوں کے لیے بینڈ ساوز مؤثر ہیں۔

پولی کاربونیٹ شیٹس پر سرکولر ساوز استعمال کرتے وقت RPM کنٹرول کیوں ضروری ہے؟

RPM کو کنٹرول کرنا اس لیے اہم ہے تاکہ کٹنگ کے دوران رگڑ سے پیدا ہونے والی حرارت کی وجہ سے پولی کاربونیٹ پلاسٹک کے پگھلنے سے بچا جا سکے۔

پولی کاربونیٹ کاٹتے وقت چِپنگ کیسے روکی جا سکتی ہے؟

کاربائیڈ ٹِپ والی بلیڈز جن میں ٹرپل چِپ گرائنڈ جیومیٹری ہو، کےف وِدتھ اور فیڈ ریٹس کے مناسب انتخاب کے ساتھ چِپنگ کو کم کرنے میں مدد ملتی ہے۔

پولی کاربونیٹ شیٹس کاٹتے وقت کون سا حفاظتی سامان تجویز کیا جاتا ہے؟

حفاطتی کٹنگ کے لیے ANSI Z87.1 سرٹیفائیڈ عینک، نائیٹرائل دستانے، N95 ماسک کے ساتھ ساتھ VOCs کے خلاف اضافی حفاظت کے لیے عضوی آمیزہ کارٹرجز استعمال کرنا ضروری ہے۔