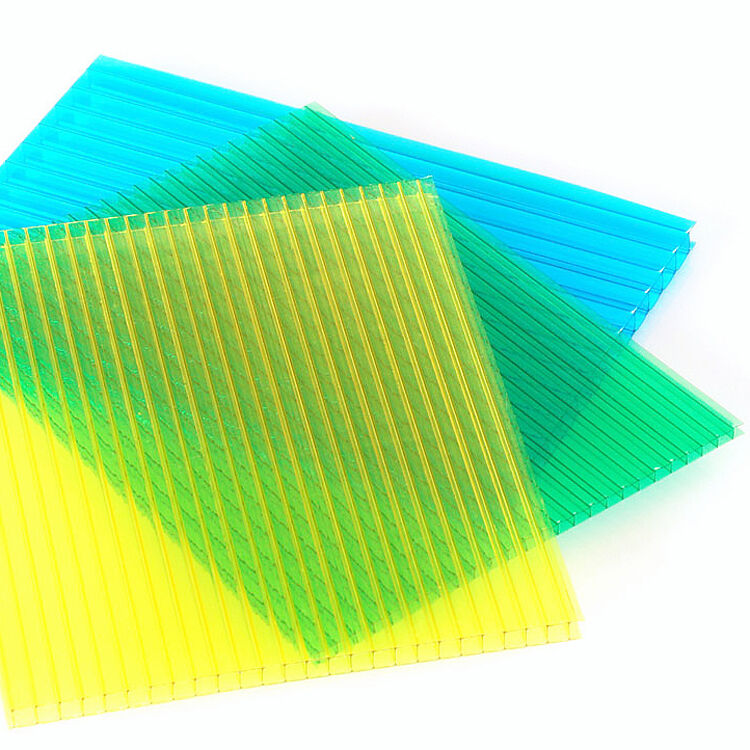

การเลือกเครื่องมือตัดที่เหมาะสมสำหรับแผ่นพอลิคาร์บอเนต

โต๊ะเลื่อย หรือ เลื่อยจานหมุน หรือ เลื่อยสาย: ความแม่นยำ การควบคุมความร้อน และคุณภาพของขอบ

เมื่อต้องตัดแผ่นพอลิคาร์บอเนตเป็นเส้นตรง เครื่องตัดโต๊ะถือว่าเหนือชั้นมากในเรื่องความแม่นยำและการได้รับขอบที่เรียบเนียน แต่จำเป็นต้องมีการรองรับวัสดุอย่างดีเพื่อป้องกันไม่ให้วัสดุขยับเคลื่อนระหว่างการตัด เครื่องตัดจานหมุนเหมาะสำหรับแผ่นขนาดใหญ่เพราะสามารถเคลื่อนย้ายได้สะดวก อย่างไรก็ตาม มีสิ่งสำคัญที่ควรจำไว้เกี่ยวกับความเร็วของใบเลื่อย โดยทั่วไปผู้ใช้มักพบว่าการลดความเร็วลงเหลือประมาณ 3,000 ถึง 3,500 รอบต่อนาที จะช่วยป้องกันพลาสติกจากการละลายอันเนื่องมาจากความร้อนจากแรงเสียดทาน เครื่องตัดสายมีแนวโน้มทำงานได้ดีกับแผ่นที่หนาขึ้น โดยเฉพาะที่มีความหนาอยู่ระหว่าง 8 ถึง 12 มม. การเคลื่อนไหวอย่างต่อเนื่องของใบเลื่อยร่วมกับความร้อนที่กระจุกตัวน้อยลงในจุดใดจุดหนึ่ง ทำให้เกิดรอยแตกร้าวน้อยลงที่บริเวณขอบ สำหรับผู้ที่จริงจังในการทำงานกับวัสดุเหล่านี้ ใบเลื่อยที่มีปลายคาร์ไบด์ประมาณ 80 ถึง 100 ฟัน และออกแบบลักษณะสามเหลี่ยม (triple chip) จะช่วยลดความเครียดจากความร้อนได้อย่างมาก นอกจากนี้ อย่าลืมนึกถึงความกว้างของรอยตัด (kerf width) ด้วย การรักษารอยตัดให้แคบกว่า 2 มม. จะทำให้แตกต่างอย่างมากเวลาตัดเส้นโค้งหรือเส้นตรงที่ต้องการความแน่นหนา โดยไม่ทำให้ใบเลื่อยติดค้าง

| เครื่องมือ | ความแม่นยำ | ควบคุมความร้อน | คุณภาพของรอยตัด | ดีที่สุดสําหรับ |

|---|---|---|---|---|

| โต๊ะเลื่อย | แรงสูง | ปานกลาง | สะดวก | ตัดตรงยาว |

| Circular saw | ปานกลาง | สำคัญ* | ปรับได้ | ตัดขนาดใหญ่แบบพกพา |

| เลื่อยสายพาน | ปานกลาง | แรงสูง | ตัดได้ชิ้นเล็กน้อย | รูปร่างหนา/ซับซ้อน |

| *ต้องการควบคุมรอบต่อนาที (RPM) |

เครื่องตัดด้วยใบจิกซอว์และเครื่องกลึง CNC สำหรับงานตัดโค้งหรืองานซับซ้อน—เมื่อความยืดหยุ่นคุ้มค่ากับเวลาที่ใช้ในการตั้งค่า

ใบเลื่อยจิ๊กซอว์ฟันละเอียดที่มีจำนวน 10 ถึง 14 ฟันต่อนิ้ว เหมาะมากสำหรับการตัดเส้นโค้งแคบที่มีรัศมีเล็ก แม้ว่าจะต้องยึดชิ้นงานให้มั่นคงเป็นพิเศษเพื่อป้องกันรอยแตกร้าวเล็กๆ ที่เกิดจากแรงสั่นสะเทือน ซีเอ็นซีรูเตอร์สามารถตัดรูปทรงซับซ้อนได้ด้วยความแม่นยำระดับไมครอนต่ำกว่าหนึ่งมิลลิเมตร แต่ก็ต้องยอมรับว่าการเขียนโปรแกรมใช้เวลานานขึ้นประมาณ 15 ถึง 30 นาที ก่อนที่การตัดจะเริ่มขึ้น เมื่อทำงานที่ต้องการการตัดไม่เกินประมาณห้าแบบ การใช้เครื่องมือแบบแมนนวลจะเร็วกว่า อย่างไรก็ตาม เมื่อจำนวนการตัดเกินจุดนี้ไปแล้ว การใช้ระบบอัตโนมัติจะคุ้มค่ามากขึ้น เพราะเครื่องซีเอ็นซีช่วยลดข้อผิดพลาดด้านมิติลงได้ประมาณสองในสาม เมื่อเทียบกับการทำงานทั้งหมดด้วยมือ ตามผลการศึกษาล่าสุดในวารสาร Plastics Fabrication Journal และจำไว้ว่าควรใช้ใบตัดแบบตัดลง (downward cutting blades) เสมอเท่าที่ทำได้ เพราะช่วยป้องกันแผ่นงานจากการยกตัวและขอบจากที่ลอกแยกออกจากกันเมื่อเริ่มต้นการตัด

การปรับแต่งค่าใบมีดและเครื่องจักรเพื่อการตัดโพลีคาร์บอเนตให้เรียบร้อย

รูปร่างของฟันเลื่อย ความกว้างของรอยตัด และอัตราการให้อาหาร: การป้องกันการละลาย การแตกร้าว และการแตกหักจากความเครียด

เมื่อทำงานกับพอลิคาร์บอเนต ใบมีดที่มีปลายคาร์ไบด์พร้อมเรขาคณิตการเจียรแบบสามชิปไม่ใช่แค่ของที่ควรมี แต่จำเป็นอย่างยิ่ง เนื่องจากออกแบบพิเศษเพื่อช่วยผลักเศษวัสดุออกได้ดีขึ้น ขณะเดียวกันก็กระจายแรงตัดไปยังมุมฟันต่างๆ ซึ่งช่วยให้อุณหภูมิลดลงระหว่างการทำงาน สำหรับแผ่นหนาประมาณครึ่งนิ้ว (ประมาณ 12.7 มม.) ควรเลือกขนาด kerf กว้างประมาณ 2.5 ถึง 3 มม. การทำ kerf แคบเกินไปจะก่อปัญหาเรื่องการล็อกตัว ยกเว้นว่าความเร็วในการป้อนจะแม่นยำพอดี ส่วนใหญ่พบว่าประสบความสำเร็จเมื่อรักษาระดับความเร็วในการป้อนไว้ระหว่าง 10 ถึง 15 ฟุตต่อนาที สำหรับวัสดุหนา 3 มม. ควรใช้แรงกดอย่างสม่ำเสมอตลอดการตัด เพื่อหลีกเลี่ยงปัญหา เช่น การละลายจากความเร็วที่ช้าเกินไป หรือการแตกร้าวเมื่อเร่งความเร็วทันที เมื่อวัสดุหนาขึ้น จำเป็นต้องลดความเร็วในการป้อนลงประมาณ 20% ต่อทุกๆ 3 มม. ที่เพิ่มขึ้น นอกจากนี้ การตั้งค่าเครื่องมือให้เหมาะสมก็มีความสำคัญมาก เพราะเครื่องมือที่ตั้งค่าอย่างถูกต้องสามารถลดรอยแตกร้าวจากความเครียดได้มากถึง 40% เมื่อเทียบกับใบมีดเหล็กความเร็วสูงทั่วไป

แนวทางของ RPM และความเร็วตามความหนา (3—12 มม.) เพื่อลดการสะสมความร้อน

ความเร็วในการหมุนจะต้องได้รับการปรับเทียบตามความหนาของแผ่น ไม่ใช่ตามขีดความสามารถของเครื่องเพียงอย่างเดียว เพื่อควบคุมปริมาณความร้อนที่เกิดขึ้น ส่วนที่บางจะระบายความร้อนได้อย่างรวดเร็ว จึงสามารถใช้ความเร็วสูงได้ แต่วัสดุที่หนากว่าจะต้องใช้ความเร็ว RPM ต่ำกว่าเพื่อหลีกเลี่ยงการอ่อนตัวถาวรหรือการไหม้ผิว

- แผ่นหนา 3—6 มม. : 8,000—10,000 รอบต่อนาที พร้อมอัตราการป้อนที่เร็วและสม่ำเสมอ

- แผ่นหนา 8—10 มม. : 5,000—7,000 รอบต่อนาที พร้อมอัตราการป้อนที่ควบคุมอย่างมั่นคง

- แผ่นหนา 12 มม. : 3,000—4,500 รอบต่อนาที พร้อมการเคลื่อนที่ช้าและต่อเนื่องไม่หยุดชะงัก

เมื่อทำงานกับแผ่นพอลิคาร์บอเนต เราจะสังเกตเห็นว่าความเร็วรอบ (RPM) ลดลงประมาณ 55% เมื่อความหนาเพิ่มจาก 3 มม. เป็น 12 มม. เนื่องจากวัสดุชนิดนี้นำความร้อนได้ไม่ดีนัก ควรสังเกตชิ้นส่วนที่หลุดออกมาขณะตัดอย่างใกล้ชิด ชิ้นส่วนที่ตัดออกมาอย่างสะอาดและมีรูปร่างชัดเจน หมายความว่าทุกอย่างกำลังทำงานได้ดี แต่หากเริ่มเห็นชิ้นส่วนติดกันเป็นก้อนหรือยืดเป็นเส้น นี่คือสัญญาณเตือนว่าเกิดปัญหาความร้อนสะสม ควรใช้อากาศอัดเป่าเอาฝุ่นผงที่สะสมออกทุกครั้งที่หยุดพักจากการทำงาน สิ่งสกปรกที่เหลืออยู่จะเกาะติดเหมือนแขกที่ไม่ได้รับเชิญ ทำหน้าที่ทั้งเป็นตัวกัดกร่อนและฉนวนความร้อน ทำให้บางจุดร้อนขึ้นเร็วกว่าที่คาดไว้ ช่างเทคนิคในสนามรายงานว่าประมาณสี่ในห้าของเหตุการณ์ความเสียหายจากความร้อนเกิดจากการใช้ความเร็วและอัตราการให้อาหารที่ไม่เหมาะสมร่วมกัน

ขั้นตอนการตัดเพื่อให้ได้แผ่นพอลิคาร์บอเนตที่สมบูรณ์แบบไร้ที่ติ

แนวทางปฏิบัติที่ดีที่สุดสำหรับการวัด ทำเครื่องหมาย และยึดแผ่น เพื่อป้องกันการบิดงอและการจัดตำแหน่งที่ผิดพลาด

การได้มาซึ่งผลลัพธ์ที่แม่นยำเริ่มต้นขึ้นก่อนที่ใบมีดจะสัมผัสวัสดุเสียอีก ขั้นตอนแรก ให้เลือกใช้ตลับเมตรที่มีคุณภาพดีและได้รับการปรับเทียบอย่างเหมาะสมสำหรับงานนี้ เมื่อต้องการระบุตำแหน่งที่จะตัด ควรทำงานโดยตรงบนฟิล์มป้องกันที่หุ้มวัสดุแผ่นเสมอ ใช้ปากกาเขียนที่มีหัวเล็กซึ่งจะไม่ทิ้งคราบถาวร และควรหลีกเลี่ยงการใช้ปากกาหรือเมจิกธรรมดาที่มีสารทำละลาย เพราะสารเหล่านี้อาจทำให้พื้นผิวเสียหายได้ ใช้เวลาตรวจสอบการวัดทุกครั้งกับแบบแปลนหรือข้อกำหนดอย่างละเอียด ความผิดพลาดในขั้นตอนนี้แทบจะแก้ไขไม่ได้เลยเมื่อเริ่มตัดไปแล้ว การตัดเส้นตรงต้องใช้ความระมัดระวังเป็นพิเศษด้วย ให้จัดแนววัตถุที่มั่นคง เช่น ไม้ระดับอลูมิเนียม หรือไม้บรรทัดเหล็กหนา ไปตามจุดที่ได้ทำเครื่องหมายไว้ จากนั้นยึดให้แน่นหนา อย่าใช้ไม้แนวพลาสติกที่มีราคาถูกกว่า เพราะมักจะโค้งงอเมื่อมีแรงกดในระหว่างการตัด

กลยุทธ์การยึดด้วยแคลมป์มีความสำคัญอย่างยิ่งต่อความสมบูรณ์ของขอบ

- ใช้บล็อกไม้หรือคีมจับแบบแผ่นนิ่มเพื่อกระจายแรงกดอย่างสม่ำเสมอ และป้องกันพื้นผิวเสียหาย

- วางคีมจับภายในระยะ 6 นิ้วจากแนวตัด—แต่ต้องอยู่นอกเส้นทางของใบเลื่อยทั้งหมด—เพื่อลดการสั่นสะเทือนโดยไม่ขัดขวางการเคลื่อนที่

- ตรวจสอบให้แน่ใจว่าแผ่นรองรับเต็มพื้นที่บนพื้นผิวเรียบและไม่หย่อนคล้อย; การยื่นออกเกิน 2 นิ้วอาจทำให้เกิดการโค้งงอ การจัดแนวผิด และรอยแตกจากความเครียดระหว่างการป้อนวัสดุ

การยึดตรึงที่ไม่เพียงพอจะทำให้เกิดรอยตัดที่เบี่ยงเบน ขอบวัสดุแตกเป็นชิ้น และรอยแตกร้าวจากความเครียดที่อาจปรากฏขึ้นหลายชั่วโมงหลังการตัด การยึดจับที่ถูกต้องช่วยรักษาความคงตัวของมิติ และสนับสนุนการระบายความร้อนอย่างสม่ำเสมอ—ทั้งสองประการนี้เป็นพื้นฐานสำคัญสำหรับการได้ขอบที่สะอาดและใสอย่างมีคุณภาพ

มาตรการความปลอดภัยที่จำเป็นเมื่อตัดแผ่นโพลีคาร์บอเนต

การป้องกันดวงตา ผิวหนัง และระบบทางเดินหายใจ: การจัดการฝุ่นละเอียด สารอินทรีย์ระเหย (VOCs) และไอระเหยจากความร้อน

เมื่อตัดวัสดุโพลีคาร์บอเนต แรงงานจะเผชิญกับอันตรายต่อสุขภาพอย่างร้ายแรงจากอนุภาคขนาดเล็กที่เกิดขึ้นระหว่างกระบวนการ อนุภาคเหล่านี้มีขนาดเล็กกว่า 3 ไมครอน และสร้างควันความร้อนที่มีอุณหภูมิเกิน 150 องศาเซลเซียส มักมีสารอันตราย เช่น สไตรีน ซึ่งสามารถส่งผลต่อสุขภาพทั้งในระยะสั้นและระยะยาว อุปกรณ์ความปลอดภัยจึงจำเป็นอย่างยิ่งในจุดนี้ แรงงานจำเป็นต้องสวมแว่นตาได้รับการรับรองตามมาตรฐาน ANSI Z87.1 พร้อมแผ่นป้องกันด้านข้างอยู่ตลอดเวลา รวมทั้งสวมถุงมือไนไตรล์เพื่อป้องกันการสัมผัสสารเคมีตกค้างจากกระบวนการกลึง สำหรับการป้องกันระบบทางเดินหายใจ มาตรฐานหน้ากาก N95 ที่ได้รับการจัดอันดับจาก NIOSH สามารถกรองอนุภาคในอากาศได้ประมาณ 95 เปอร์เซ็นต์ แม้ว่าจะใช้งานไม่ได้ผลหากไม่พอดีกับใบหน้าหรือไม่เปลี่ยนตามกำหนดอย่างสม่ำเสมอ งานวิจัยแสดงให้เห็นว่าผู้ที่ทำงานในสภาพแวดล้อมที่ไม่มีการกรองฝุ่นประเภทนี้อย่างเหมาะสม มักจะเจ็บป่วยบ่อยขึ้น รายงานหนึ่งจากวารสารความปลอดภัยในการทำงาน (Occupational Safety Journal) ในปี 2022 พบว่ามีการเพิ่มขึ้นอย่างน่ากังวลถึง 34% ของปัญหาทางเดินหายใจในหมู่แรงงานกลุ่มนี้ เมื่ออุณหภูมิสูงขึ้น การป้องกันเพิ่มเติมก็จำเป็นเช่นกัน ตลับกรองไอระเหยอินทรีย์ช่วยลดอันตรายจากสาร VOCs ที่ลอยอยู่ในอากาศ สถานประกอบการที่ดำเนินมาตรการด้านความปลอดภัยอย่างครอบคลุม ซึ่งรวมถึงการป้องกันดวงตา ผิวหนัง และปอด จะเห็นผลลัพธ์ที่โดดเด่น ตามข้อมูลจากสภาความปลอดภัยอุตสาหกรรมในปีที่แล้ว การป้องกันแบบบูรณาการนี้ช่วยลดกรณีการสัมผัสสารอันตรายเฉียบพลันลงได้ประมาณ 72% สิ่งนี้ทำให้อุปกรณ์ความปลอดภัยที่เหมาะสมไม่ใช่แค่คำแนะนำ แต่เป็นสิ่งจำเป็นอย่างยิ่งสำหรับทุกคนที่จัดการกับวัสดุโพลีคาร์บอเนตในระดับวิชาชีพ

คำถามที่พบบ่อย

เครื่องมือที่ดีที่สุดสำหรับตัดแผ่นพอลิคาร์บอเนตคืออะไร

เลื่อยโต๊ะเหมาะสำหรับการตัดตรงยาวที่มีความแม่นยำ ในขณะที่เลื่อยจานหมุนเหมาะกับการตัดขนาดใหญ่แบบพกพาได้ ส่วนเลื่อยสายจะมีประสิทธิภาพในการตัดแผ่นหนาและรูปร่างซับซ้อน

ทำไมการควบคุมรอบต่อนาที (RPM) จึงสำคัญเมื่อใช้เลื่อยจานหมุนกับแผ่นพอลิคาร์บอเนต

การควบคุมรอบต่อนาที (RPM) มีความสำคัญเพื่อป้องกันไม่ให้พลาสติกพอลิคาร์บอเนตละลายจากความร้อนที่เกิดจากการเสียดสีระหว่างการตัด

ฉันจะป้องกันไม่ให้เกิดการแตกร้าวขณะตัดพอลิคาร์บอเนตได้อย่างไร

การใช้ใบมีดที่มีปลายคาร์ไบด์พร้อมเรขาคณิตการเจียรแบบสามเหลี่ยม ร่วมกับความกว้างของรอยตัดและอัตราการป้อนที่เหมาะสม สามารถช่วยลดการแตกร้าวได้

อุปกรณ์ความปลอดภัยใดที่แนะนำเมื่อตัดแผ่นพอลิคาร์บอเนต

ควรใช้แว่นตาที่ได้รับการรับรองตามมาตรฐาน ANSI Z87.1 ถุงมือนิไตรล์ และหน้ากาก N95 เพื่อความปลอดภัยในการตัด พร้อมตลับกรองไอสารอินทรีย์เพื่อป้องกันสารอินทรีย์ระเหย (VOCs) เพิ่มเติม