فهم خصائص مادة البولي كربونات لثنيها بأمان

إن الخصائص الميكانيكية الفريدة للبولي كربونات تتيح الثني الناجح، ولكن فقط عندما يتم توجيهه بفهم دقيق للخصائص الحرارية والميكانيكية. مقاومته للتأثير تبلغ حوالي 250 ضعف مقاومة الزجاج، مما يسمح بالتشوه المتحكم به دون الانكسار، في حين أن مرونته المتأصلة تدعم تشكيله ضمن حدود محددة. هناك ثلاث خصائص مترابطة تحكم الثني الآمن:

- الاستقرار الحراري ، والحفاظ على السلامة الهيكلية بين -40°م و120°م، يمكّن من التشكيل بمساعدة الحرارة دون تدهور لا رجعة فيه

- قوة الشد (~70 ميجا باسكال) تقاوم الكسر تحت إجهاد الثني

- โม듈ัสการงอ (2.4 GPa) يحدد توازن الصلابة مع القابلية للثني—وهو أمر بالغ الأهمية للتنبؤ باسترداد الشكل والجدوى من حيث نصف القطر

عند العمل مع المواد، هناك نصف قطر انحناء بارد أدنى يساوي عادةً حوالي 150 ضعف سمك الصفيحة. ويساعد هذا في منع تشكل شقوق صغيرة على السطح لأنه يحد من كمية الإجهاد المطبقة. إذا حاول شخص ما الثني بما يتجاوز الحد المسموح به وفقًا لهذا المعيار، فإنه يخاطر بحدوث ضرر جسيم للسلاسل البوليمرية الفعلية في المادة نفسها. بالنسبة لتطبيقات الثني بالحرارة، فإن الحفاظ على درجات حرارة تتراوح بين 150 درجة مئوية و190 درجة مئوية أمر بالغ الأهمية. إذا كانت الحرارة منخفضة جدًا، فإن الجزيئات لن تتحرك بما يكفي للسماح بالتشكيل الصحيح. أما إذا تجاوزت 190 درجة مئوية، فإن التحلل الحراري يبدأ. ويؤدي سمك المادة دورًا كبيرًا هنا أيضًا. فالصفائح الأسمك تحتاج إما إلى طاقة حرارية أكبر بكثير أو إلى نصف أقطار انحناء أكبر مقارنة بالصفائح الأقل سمكًا. ويساعد هذا الأسلوب في منع تفكك الطبقات أثناء المعالجة، ويضمن ارتداد المادة بشكل يمكن التنبؤ به بعد التشكيل.

الثني البارد للكربونات البولي: متى يكون فعالًا والحدود الحرجة

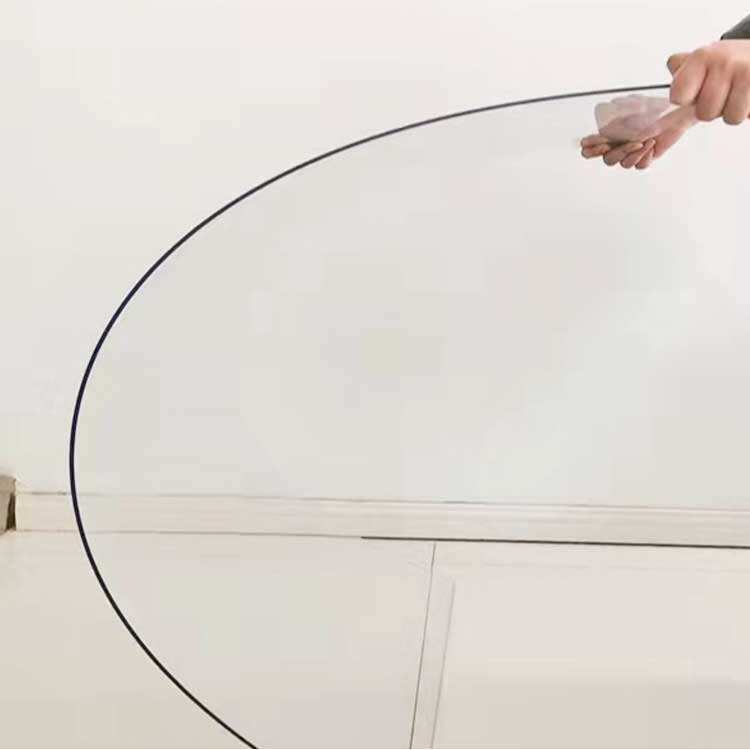

الثني البارد هو طريقة فعالة من حيث التكلفة ولا تتطلب معدات، وتناسب الأقواس البسيطة والتطبيقات منخفضة الحجم، بشرط الالتزام بحدود المادة. ويعتمد هذا الأسلوب كليًا على مرونة البولي كربونات عند درجة حرارة الغرفة، وليس على التليين الحراري، مما يجعل الالتزام بالحدود الميكانيكية أمرًا ضروريًا للحفاظ على السلامة الهيكلية.

الحد الأدنى لنصف قطر الثني حسب السماكة والتحمل الهيكلي في التطبيقات الواقعية

توصي معظم إرشادات الصناعة بالحفاظ على نصف قطر الانحناء لا يقل عن 150 ضعف سمك الصفائح. وهذا يعني أنه بالنسبة لمادة بسمك 3 مم قياسية، نحتاج إلى نصف قطر أدنى يبلغ حوالي 450 مم. وعند تجاهل هذه الحدود، تتراكم الإجهادات لتتجاوز ما يمكن للمادة البوليمرية تحمله مرنًا، مما يؤدي غالبًا إلى تشكل شقوق صغيرة أو حتى كسور كاملة في المادة. وبالنسبة للصفائح السميكة التي تزيد عن 6 مم، عادةً ما يحدث ارتداد كبير نسبيًا بعد عملية الثني، وبالتالي يضطر الفنيون عادةً إلى ثني زاوية إضافية تتراوح بين 20 إلى 40 درجة فوق الزاوية المطلوبة. كما لا ينبغي أن تتجاوز الانحناءات الباردة 90 درجة كثيرًا إذا أردنا البقاء في الحدود الآمنة ضمن المدى المرن وتجنب التشوّهات الدائمة المزعجة التي لا يريد أحد التعامل معها لاحقًا.

أفضل الممارسات في ثني الخط البارد لمنع التشققات الدقيقة والتقشر

الأدوات الدقيقة والتعامل المنضبط أمران لا غنى عنهما للحصول على انحناءات خطية نظيفة ومتينة:

- اختيار الأدوات : تُركّز القوالب ذات الحواف الحادة القوة بشكل نظيف على طول خط الثني؛ بينما تسبب الأدوات البالية توزيعًا غير متساوٍ للإجهاد وتُحفّز تكوّن شقوق مجهرية

- تحضير الحافة : يجب أن تكون الحواف المقطوعة ناعمة وخالية من الكسر أو التفلطح—عُيوب تركيز الإجهاد التي تسرّع انتشار الشقوق

- إدارة الارتداد الناتج عن الاسترخاء : بالنسبة لزاوية ثني نهائية بقيمة 30°، قم بتشكيل زاوية أولية تتراوح بين 50° و70°، ثم اترك المادة لمدة 48 ساعة لاسترخاء الإجهادات قبل التقليم

- ملاءمة التطبيق : تجنّب ثني الخط البارد في التطبيقات المصمّة بطلاء مقاوم للأشعة فوق البنفسجية أو الحرجة من حيث السلامة أو العالية التأثر بالصدمات—فإن الإجهادات المتبقية تبقى محبسة وتُضعف الأداء الطويل الأمد

تحقق دائمًا من المعاملات باستخدام مواد خردة قبل البدء بالإنتاج الفعلي.

ثني البولي كربونات بالحرارة: تقنيات التشكيل الحراري المتحكم بها

المدى الحراري المثالي، والتجفيف المسبق، وتجنب التدهور الحراري

تحتاج عملية الثني الحراري للحصول على نتائج جيدة إلى إدارة دقيقة للحرارة. تعمل معظم مواد الصفائح بشكل أفضل عند تسخينها بين 155 و190 درجة مئوية تقريبًا. فإذا انخفضت الحرارة عن 150، فإن مادة البولي كربونات لا تنثني بشكل مناسب. أما إذا تجاوزت 220، تبدأ المواد بالتفكك على المستوى الجزيئي، مما يظهر على شكل فقاعات، وتغير في اللون، وضعف في المادة يجعلها غير قادرة على تحمل الصدمات بعد ذلك. إن تجفيف الصفائح أولًا عند درجة حرارة حوالي 120 مئوية لمدة تتراوح بين ساعتين وأربع ساعات ليس أمرًا اختياريًا. فأي رطوبة متبقية تتحول إلى بخار أثناء التسخين، مما يخلق جيوب هوائية داخلية وعيوبًا سطحية مزعجة لا يرغب فيها أحد. تشير دراسات صناعية إلى أن الصفائح التي لم تُجفف بشكل مناسب غالبًا ما تفشل في ما يقارب نصف مرات عمليات التشكيل. ولتسخين الصفائح الكبيرة بشكل متساوٍ، فإن الأفران ذات الحمل الحراري تكون عادة الخيار الأفضل، بينما قد تحتاج المناطق الأصغر إلى ألواح الأشعة تحت الحمراء بدلًا من ذلك. يجب دائمًا التحقق من درجة الحرارة السطحية الفعلية باستخدام مقياس حرارة تماسي، لأن عرض درجات الحرارة في الفرن قد يكون خاطئًا بفارق خمس درجات مئوية صعودًا أو نزولًا. هذا النوع من التباين يُحدث فرقًا كبيرًا عند محاولة الحصول على نتائج متسقة من دفعة إلى أخرى.

الثني بالخط الساخن مقابل التسخين الموحّد: اختيار الأداة للثني الدقيق للكربونات البولي

| الطريقة | الأنسب لـ | المعدات | الاعتبارات الحرجة |

|---|---|---|---|

| الثني بالخط الساخن | ثني حاد خطي على الألواح السميكة | مشعاعات سلكية/شريطية مسخنة | الحفاظ على درجة حرارة تتراوح بين 175 و190°م بدقة عند خط الثني؛ ويتيح نصف قطر منحنى يعادل 100 مرة سمك اللوحة مع تقليل الحد الأدنى للرقة |

| تسخين موحد | أشكال ثلاثية الأبعاد معقدة ومنحنيات مركبة | أفران الحمل | من الضروري التنشيف المسبق للحفاظ على الوضوح البصري والتماسك الهيكلي |

يعمل الانحناء بالخط الساخن بشكل جيد حقًا لأنه يركز على تليين المناطق المطلوبة فقط مع الحفاظ على باقي الأجزاء صلبة. هذه الطريقة ممتازة للحصول على التفاصيل الدقيقة، مما يحدث فرقًا كبيرًا عند العمل على تركيبات الزجاج أو إنشاء أغطية واقية. عند صنع النماذج الأولية، توفر المسدسات الحرارية خيارات كثيرة، لكنها تتطلب مهارة في التعامل معها بشكل صحيح. والسر يكمن في تحريك الفوهة باستمرار، ربما بسرعة حوالي 10 سنتيمترات في الثانية، مع الإمساك بها على بعد 10 إلى 15 سنتيمترًا من المادة المراد تسخينها لتجنب الاحتراق. إن نوع القالب المستخدم مهم جدًا أيضًا. إذ تساعد القوالب الألومنيومية في تبريد المواد بسرعة وتضمن دقة الأشكال، بينما تحمي الأنظمة المبطنة بالسيليكون الأسطح من الخدوش. ويجد معظم الناس أنه من المفيد ثني المواد أكثر قليلًا، أي ما بين 7 إلى 10 درجات إضافية عن الموقع النهائي المطلوب، لأن المواد عادة ما تعود قليلًا إلى الوراء بعد الثني. ثم تأتي مرحلة التلدين التي نحتاج فيها إلى إزالة الإجهادات من المادة. ويبدو أن تسخين المادة عند درجة حرارة حوالي 125 مئوية لمدة نصف ساعة تقريبًا لكل 3 مليمترات من السُمك يعطي نتائج متسقة إلى حد كبير في مختلف المشاريع.

الاستقرار بعد الثني وضمان الأداء على المدى الطويل

إدارة الارتداد، بروتوكولات الثني الزائدة، والتسخين لإزالة الإجهادات

عندما تنحني مواد البولي كربونات، فإنها تميل إلى العودة للخلف بزاوية تتراوح بين 2 إلى 5 درجات بسبب خصائص الذاكرة الجزيئية الخاصة بها. ما هو الحل الشائع؟ إن الثني المُعاير المفرط يعمل بشكل جيد هنا. ببساطة، عند تشكيل هذه الأجزاء، اهدف إلى زوايا تفوق الزاوية المطلوبة بنحو 15 إلى 20 بالمئة. بالنسبة لأي انحناءات هيكلية تزيد عن 90 درجة، هناك خطوة أخرى مهمة تستحق الذكر. يصبح التلدين الحراري ضروريًا عند درجات حرارة تتراوح بين 125 و135 درجة مئوية. ويعتمد المدة على السُمك أيضًا - بشكل عام، خذ بعين الاعتبار ساعة إلى ساعتين لكل 3 ملليمترات من المادة. لماذا نبذل كل هذا الجهد؟ حسنًا، إن هذه المعالجة الحرارية تقلل من الإجهادات الداخلية بنسبة تتراوح بين 70 إلى 90 بالمئة تقريبًا. كما أنها تمنع تكوّن الشقوق الصغيرة، خاصة في المناطق التي تتعرض للحركة المستمرة أو الاهتزازات. بالإضافة إلى ذلك، تساعد في الحفاظ على المظهر الشفاف المهم جدًا للمكونات الشفافة المستخدمة في تطبيقات متنوعة عبر الصناعات.

تعتمد ضرورة التلدين على السُمك والوظيفة:

| نطاق السماكة | متطلبات التلدين |

|---|---|

| < 3 مم | اختياري للثنيات الزخرفية أو غير المعرضة لأحمال |

| ≥ 3مم | إجباري للأجزاء المعرضة لأحمال، أو الحرجة من حيث السلامة، أو المعرضة للعوامل الجوية |

يجب أن يكون التبريد بعد التشكيل تدريجيًا—بمعدل لا يزيد عن 5°م لكل دقيقة—لضمان استقرار المحاذاة الجزيئية. تؤكد البيانات الميدانية أن المكونات المدلّنة بشكل صحيح تحتفظ بـ 98٪ من الثبات البُعدي بعد 5 سنوات تحت التعرض للأشعة فوق البنفسجية والتغيرات الحرارية، مقابل 76٪ للثنيات غير المدلّنة .

الأسئلة الشائعة حول ثني البولي كربونات

ما هي الحدود الحرارية لثني البولي كربونات؟

يُحافظ البولي كربونات على السلامة الهيكلية بين -40°م و120°م للثني البارد. وللثني بالحرارة، احتفظ بدرجات الحرارة بين 150°م و190°م لتجنب التلف.

كيف تؤثر السماكة على عملية الثني؟

تتطلب صفائح البولي كربونات الأسمك حرارة أعلى أو نصف قطر ثني أكبر مقارنة بالصفائح الأقل سماكة. ويساعد ذلك في منع تشقق الطبقات وضمان ارتداد مرن يمكن التنبؤ به.

هل يناسب الثني الخطي البارد جميع أنواع تطبيقات البولي كربونات؟

لا، فهو غير مناسب للتطبيقات المطلية بواقٍ من الأشعة فوق البنفسجية أو التطبيقات الحرجة من حيث السلامة أو التي تتعرض لصدمات عالية بسبب الإجهادات المتبقية.

لماذا يُعد التجفيف المسبق مهمًا في عملية الثني بالحرارة؟

يُزيل التجفيف المسبق عند درجة حرارة حوالي 120°م لمدة تتراوح بين ساعتين وأربع ساعات الرطوبة التي قد تتحول إلى بخار، ما يُسبب تكوّن جيوب هوائية وعيوب سطحية أثناء التسخين.