安全な曲げのためのポリカーボネート材料特性の理解

ポリカーボネートの独特な機械的特性により、正確な熱的および機械的理解に基づいた場合にのみ、成功した曲げが可能になります。その耐衝撃性はガラスと比べて約250倍高く、破砕することなく制御された変形が可能であり、また固有の柔軟性により、一定の範囲内での成形をサポートします。安全な曲げを左右する3つの相互関連する特性とは、

- 熱安定性 -40°Cから120°Cの間で構造的完全性を維持し、不可逆的な劣化なしに加熱成形を可能にする

- 引張強度 (約70 MPa)の引張強度が曲げ応力下での破断を防ぐ

- 曲げ弾性率 (2.4 GPa) は曲げ剛性と成形性のバランスを決定し、スプリングバックや曲率半径の実現可能性を予測する上で重要です

材料を加工する際、通常、最小冷間曲げ半径は板厚の約150倍になります。これにより、表面に微細な亀裂が生じるのを防ぎ、かかるひずみを制限します。この基準を超えて曲げようとすると、材料自体のポリマー鎖に深刻な損傷を与えるリスクがあります。熱間曲げの場合、150℃から190℃の温度範囲を維持することが重要です。温度が低すぎると分子が十分に動かず、適切な成形ができません。しかし190℃を超えると、熱的な分解が始まります。材料の厚さも大きく影響します。厚いシートは、薄いものに比べて、はるかに多くの熱エネルギーまたはより大きな曲げ半径が必要です。この方法により、加工中に層間剥離が起こるのを防ぎ、成形後の復元性も確実に保たれます。

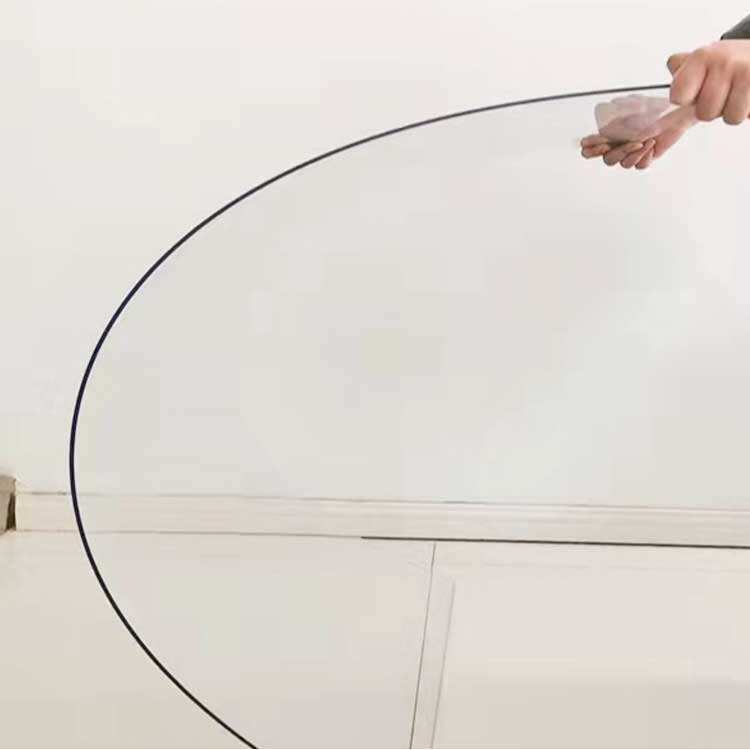

ポリカーボネートの冷間曲げ:適用可能なケースと重要な限界

冷間曲げ加工は、材料の限界を守れば、簡単な円弧や小規模生産に適した、コスト効率が高く、特殊設備を必要としない方法です。この方法は熱による軟化ではなく、ポリカーボネートの常温における延性に完全に依存しているため、構造的強度を保つには機械的限界値を遵守することが不可欠です。

板厚別最小曲げ半径および実際の構造許容範囲

多くの業界ガイドラインでは、曲げ半径を少なくとも板厚の150倍以上に保つことを推奨しています。つまり、標準的な3mm厚の材料の場合、最小半径は約450mm必要になります。このような制限が無視されると、ポリマーが弾性的に処理できる範囲を超えて応力が蓄積し、微細な亀裂が生じたり、最悪の場合材料が完全に破断するおそれがあります。6mmを超える厚板の場合、曲げ後にかなりのスプリングバックが発生するため、技術者は通常、目標角度よりもさらに20〜40度程度多く曲げる必要があります。また、安全に弾性範囲内に留まり、後で厄介になるような永久変形を防ぐためには、冷間成形による曲げを90度以上にすることは避けるべきです。

マイクロクラックや層間剥離を防ぐための冷間直線曲げのベストプラクティス

高精度の工具と厳密な取り扱いは、きれいで耐久性のある直線曲げを実現するために不可欠です:

- 工具の選定 鋭いエッジのダイスは曲げラインに沿って力をきれいに集中させるのに対し、鈍い工具は応力分布が不均一になり、微小亀裂を引き起こす原因となる

- エッジ処理 切断面は滑らかで、欠けやバリがなくなければならない。応力が集中するこれらの欠陥は亀裂の進展を加速させる

- スプリングバックの管理 最終的な曲げ角度が30°の場合、最初に50°~70°程度に成形し、トリミング前に48時間の応力緩和を待つ

- 適用適性 uVコーティング済み、安全上重要、または高衝撃用途の部品では冷間曲げを避ける。残留応力が内部に残り、長期的な性能が低下する

量産開始前には常に廃材でパラメータを検証すること。

ポリカーボネートの熱間曲げ:制御された熱成形技術

最適な温度範囲、事前乾燥、および熱劣化の防止

熱間曲げで良好な結果を得るには、慎重な温度管理が不可欠です。ほとんどのシート材は、約155〜190℃の範囲で加熱すると最も適切に成形できます。温度が150℃を下回るとポリカーボネートは適切に曲がらず、220℃を超えると分子レベルでの分解が始まり、気泡や変色、耐衝撃性の低下といった劣化が現れます。成形前の乾燥工程(約120℃で2〜4時間)は必須です。残留水分が加熱中に蒸気となり、厄介な内部の気泡や表面欠陥を引き起こすためです。業界の調査では、適切に乾燥されていないシートは成形工程中にほぼ半数が失敗するという結果が出ています。大型シートの均一加熱には通常対流式オーブンが用いられますが、小面積には赤外線パネルが必要になる場合もあります。ただし、オーブン表示温度は±5℃の誤差があることがあるため、必ず接触式放射温度計で実際の表面温度を確認してください。このようなわずかな差異が、バッチごとの再現性を確保する上で非常に重要になります。

ホットライン曲げ対均一加熱:ポリカーボネートの精密曲げ加工におけるツール選定

| 方法 | 最適な用途 | 設備 | 重要な考慮事項 |

|---|---|---|---|

| ホットライン曲げ | 厚板シートへのシャープで直線的な曲げ加工 | 加熱ワイヤー/ストリップヒーター | 曲げライン部で正確に175—190°Cを維持。薄板化を最小限に抑えつつ、半径100–板厚程度までの曲げが可能 |

| 均一な暖房 | 複雑な3次元形状および複合曲面 | 流通炉 | 光学的透明性と構造的均一性を保つため、事前の乾燥処理は必須 |

ホットライン曲げ加工は、必要な部分だけを柔らかくし、周囲をしっかり固定した状態で行えるため、非常に効果的です。この方法は、ガラスのインスタレーションや保護カバーの制作において細部まで正確に仕上げるのに最適です。試作段階では、ヒートガンを使うと多くの選択肢が得られますが、適切に扱うにはある程度の技術が必要です。ポイントはノズルを毎秒約10センチメートルの速度で絶えず動かし、加熱対象から約10〜15センチメートル離して保持し、素材を焦がさないことです。使用する治具も非常に重要です。アルミニウム製の金型は冷却を速め、形状の精度を保つのに役立ちます。一方、シリコンでクッションされた構成は、表面が傷つくのを防ぎます。多くの人は、材料が曲げ後にわずかに元に戻る(スプリングバック)傾向があるため、最終的な目標角度より7〜10度ほど多めに曲げるのが効果的だと考えています。次に、材料内の応力を除去するアニール工程があります。厚さ3ミリメートルあたり約30分間、125度前後で加熱すると、さまざまなプロジェクトで比較的一貫した結果が得られます。

曲げ加工後の安定性と長期的な性能保証

スプリングバックの管理、オーバーベンドプロトコル、および応力除去焼きなまし

ポリカーボネート材料は、分子の記憶特性により曲げた後に約2〜5度反発しやすい傾向があります。一般的な解決策としては、正確に調整された過剰曲げが有効です。つまり、これらの部品を成形する際には、必要な角度よりも約15〜20%大きな角度を目指します。90度を超える構造的な曲げ加工の場合、もう一つ重要な工程があります。125〜135℃の温度範囲で熱処理(アニール)を行う必要があります。保持時間は材質の厚さにもよりますが、一般的には3ミリメートルごとに1〜2時間程度を目安とします。なぜこのような手間をかけるのでしょうか?この熱処理により、内部応力がおよそ70〜90%低減されるためです。これにより、特に振動や継続的な動きが加わる部位での微細な亀裂の発生を防ぐことができます。また、さまざまな産業分野で使用される透明部品にとって重要な外観上の透明性も維持されます。

アニールが必要かどうかは、厚さと用途によって異なります:

| 厚さ範囲 | アニール処理の要件 |

|---|---|

| <3mm | 外観用または非荷重部品の曲げ加工には任意 |

| ≥ 3mm | 荷重部品、安全上重要な部品、屋外露出部品の曲げ加工には必須 |

成形後の冷却は徐冷で行わなければならず、毎分5°C以上での急冷は不可。これにより安定化された分子配列が固定される。実使用データによると、適切にアニール処理された部品は 紫外線照射および熱サイクル後も5年間で98%の寸法安定性を維持 するのに対し、アニール処理を行わなかった曲げ部品は 76%にとどまる .

ポリカーボネートの曲げ加工に関するよくある質問

ポリカーボネートの曲げ加工における耐熱限界は何度ですか?

ポリカーボネートは、冷間曲げにおいて-40°Cから120°Cの範囲で構造的完全性を維持します。熱間曲げの場合、劣化を防ぐために150°Cから190°Cの温度範囲を維持する必要があります。

厚さは曲げ加工にどのように影響しますか?

より厚いポリカーボネート板は、薄いものに比べてより多くの熱またはより大きな曲げ半径を必要とします。これにより層間の剥離を防ぎ、スプリングバックを予測可能にできます。

冷間ライン曲げはすべてのタイプのポリカーボネート用途に適していますか?

いいえ、残留応力があるため、UVコーティング済み、安全性が重要な、または高衝撃用途には適していません。

加熱曲げ工程において予備乾燥を行うことが重要な理由は何ですか?

約120°Cで2〜4時間の予備乾燥を行うことで、加熱中に蒸気となり、気泡や表面欠陥を生じさせる可能性のある水分を除去します。