Förstå materialegenskaper hos polycarbonat för säker böjning

Polycarbonats unika mekaniska egenskaper gör böjning möjlig – men endast om den styrs av noggrann termisk och mekanisk förståelse. Dess slagstyrka är cirka 250 gånger större än glas, vilket tillåter kontrollerad deformation utan att krossas, medan dess inneboende flexibilitet stödjer formning inom definierade gränser. Tre sammankopplade egenskaper styr säker böjning:

- Termisk stabilitet , vilket bibehåller strukturell integritet mellan –40°C och 120°C, möjliggör värmeunderstött formning utan oåterkallelig nedbrytning

- Dragfastighet (~70 MPa) motstår brott under böjspänning

- Böjningsmodul (2,4 GPa) avgör balansen mellan styvhet och böjbarhet – avgörande för att förutsäga återfjädring och möjligheten att uppnå krökningsradie

När man arbetar med material finns det en minsta kallböjningsradie som vanligtvis motsvarar ungefär 150 gånger plattjockleken. Detta hjälper till att förhindra att små sprickor bildas på ytan eftersom det begränsar hur mycket töjning som tillförs. Om någon försöker böja bortom vad som tillåts enligt denna standard, riskerar de att orsaka allvarlig skada på polymerkedjorna i materialet självt. För värmeböjningsapplikationer är det kritiskt att hålla temperaturen mellan 150 grader Celsius och 190 grader Celsius. Om temperaturen är för låg rör sig molekylerna inte tillräckligt för att tillåta korrekt formning. Men om man överstiger 190 grader börjar materialet brytas ner termiskt. Materialets tjocklek spelar också en stor roll här. Tjockare plattor kräver antingen avsevärt mer värmeenergi eller större böjningsradier jämfört med tunnare plattor. Denna metod hjälper till att förhindra att lager skiljs åt under bearbetningen och säkerställer att materialet återfjädrar på ett förutsägbart sätt efter formningen.

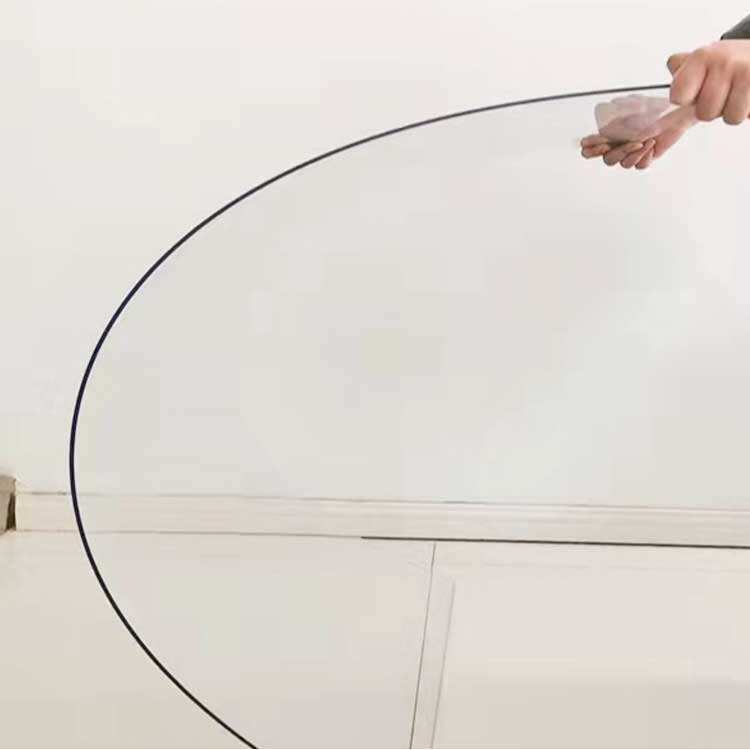

Kallböjning av polycarbonat: När det fungerar och kritiska gränser

Kallböjning är en kostnadseffektiv metod som inte kräver utrustning, idealisk för enkla bågar och tillämpningar med låg volym – förutsatt att materialgränserna respekteras. Den bygger helt på polykarbonats ductilitet vid rumstemperatur, inte termisk mjukning, vilket gör det viktigt att följa mekaniska gränsvärden för att säkerställa strukturell integritet.

Minsta böjradie enligt tjocklek och verklig strukturell tolerans

De flesta branschriktlinjer rekommenderar att böjradien hålls minst 150 gånger materialets tjocklek. Det innebär att för ett standardmaterial på 3 mm tjocklek behövs en minimiradie på cirka 450 mm. När dessa gränser ignoreras byggs spänning upp bortom vad polymeren elastiskt kan hantera, vilket ofta leder till små sprickor eller till och med fullständiga brott i materialet. För tjockare plattor över 6 mm uppstår vanligtvis en betydande återfjädring efter böjning, så tekniker måste normalt böja ytterligare 20 till 40 grader utöver den önskade vinkeln. Och kallformade böjar bör inte heller överstiga 90 grader om man vill hålla sig säkert inom det elastiska området och undvika de irriterande permanenta deformationerna som ingen vill hantera senare.

Bästa metoder för kallrätlinjeböjning för att förhindra mikrosprickbildning och delaminering

Precisionsverktyg och noggrann hantering är oavvisliga för rena och slitstarka rätlinjeböjar:

- Verktygsval : Skarpkantiga verktyg koncentrerar kraften jämnt längs böjlinjen; trubbiga verktyg orsakar ojämn spänningsfördelning och initierar mikrosprickor

- Kantberedning : Skurna kanter måste vara släta och fria från repor eller burrar – spänningskoncentrerande fel som påskyndar sprickbildning

- Återfjädringshantering : För en slutlig böjning på 30° ska initialböjning vara 50°–70°, och 48 timmar bör tillåtas för spänningssläpp innan beskärning

- Användnings lämplighet : Undvik kallformning vid UV-belagda, säkerhetskritiska eller högimpaktbelastade applikationer – återstående spänning fastnar och försämrar långsiktig prestanda

Validera alltid parametrar på skräpmatnytt material innan produktion påbörjas.

Värmeformning av polycarbonat: Kontrollerade termiska formmetoder

Optimalt temperaturområde, för-torkning och undvikande av termisk nedbrytning

För att uppnå goda resultat vid värmeformning krävs noggrann temperaturhantering. De flesta plattmaterial fungerar bäst när de värms mellan cirka 155 och 190 grader Celsius. Om temperaturen sjunker under 150 grader kommer polycarbonat helt enkelt inte böjas korrekt. Men om man går över 220 grader börjar materialen brytas ner på molekylär nivå, vilket syns som bubblor, färgförändringar och svagare material som inte längre tål stötar. Att torka plattorna först vid cirka 120 grader i två till fyra timmar är egentligen inte valfritt. Allt kvarvarande fukt omvandlas till ånga under uppvärmningen, vilket skapar irriterande inre luftfickor och ytfel som ingen vill ha. Branschstudier visar att plattor som inte har torkats ordentligt nästan hälften av gångerna misslyckas under formningsprocesser. För jämn uppvärmning av stora plattor är konvektionsugnar vanligtvis det bästa alternativet, men mindre ytor kan behöva infraröda paneler istället. Kontrollera alltid den faktiska yttemperaturen med en kontakttermometer, eftersom ugnens display kan avvika med plus eller minus fem grader. Den typen av variation gör stor skillnad när man ska uppnå konsekventa resultat från batch till batch.

Hettlinjeböjning kontra jämn uppvärmning: Verktygsval för precisionsböjning av polycarbonat

| Metod | Bäst för | Utrustning | Viktiga överväganden |

|---|---|---|---|

| Hettlinjeböjning | Skarpa, linjära böjningar på tjocka plattor | Värmetråd/strimelvärmare | Håll 175–190 °C exakt vid böjlinjen; möjliggör radier ner till 100–tjocklek med minimal tunnning |

| Enhetlig uppvärmning | Komplexa 3D-former och sammansatta kurvor | Konvektionsugnar | Förtorkning är obligatorisk för att bevara optisk klarhet och strukturell homogenitet |

Varm böjning fungerar mycket bra eftersom den fokuserar på att mjuka upp endast de områden som behövs, samtidigt som allt annat kvarhålls styvt runt det. Denna metod är utmärkt för att få till fina detaljer, vilket gör all skillnad när man arbetar med saker som glasinstallationer eller skyddande hylsor. När man tillverkar prototyper ger värmegevär många möjligheter, men de kräver en viss skicklighet i hantering. Knepet är att röra munstycket hela tiden, kanske cirka 10 centimeter per sekund, och hålla det ungefär 10 till 15 centimeter från det material som värms så att inget bränns. Vilken typ av fixtur man använder spelar också stor roll. Formar i aluminium hjälper till att svalna snabbare och säkerställer att formerna bibehåller sin noggrannhet, medan gummiförsedda eller silikonbelagda upplägg skyddar ytor från repor. De flesta tycker att det är bra att böja materialet lite extra, mellan 7 och 10 grader mer än önskad slutposition, eftersom material tenderar att återfjädra något efter böjning. Sedan kommer glödgningen, där spänningarna i materialet måste avlastas. Att värma till ungefär 125 °C i cirka en halvtimme per tre millimeter tjocklek verkar fungera ganska konsekvent över olika projekt.

Efterböjningsstabilitet och långsiktig prestandagaranti

Hantering av återfjädring, överböjningsprotokoll och spänningsminskande glödgning

När de böjs tenderar polycarbonatmaterial att återfjädra ungefär 2 till 5 grader på grund av sina molekylära minnsegenskaper. En vanlig lösning? Kalibrerad överböjning fungerar bra här. I princip, när du formar dessa delar, sikta på vinklar som är cirka 15 till 20 procent större än vad som behövs. För alla strukturella böjar som överstiger 90 grader finns det ytterligare ett viktigt steg som är värt att nämna. Termisk åldring blir nödvändig vid temperaturer mellan 125 och 135 grader Celsius. Tiden beror också på tjocklek – generellt sett räkna med 1 till 2 timmar per 3 millimeter material. Varför gå igenom all denna möda? Jo, denna värmebehandling minskar faktiskt inre spänningar med ungefär 70 till 90 procent. Den förhindrar att små sprickor bildas, särskilt i områden utsatta för konstant rörelse eller vibrationer. Dessutom bidrar den till att bibehålla den klara utseendet, så viktigt för transparenta komponenter som används i olika tillämpningar inom branscher.

Åldringsbehov beror på tjocklek och funktion:

| Tjockleksintervall | Glödgkrav |

|---|---|

| < 3 mm | Valfritt för kosmetiska eller icke-bärande böjningar |

| ≥ 3mm | Obligatoriskt för bärande, säkerhetskritiska eller utomhusutsatta delar |

Efterformning av kylning måste ske gradvis – inte snabbare än 5 °C per minut – för att säkra stabiliserad molekylär inriktning. Fältsdata visar att korrekt glödgade komponenter behåller 98 % dimensionell stabilitet efter 5 år under UV-exponering och termiska cykler, jämfört med endast 76 % för icke-glödgade böjningar .

Vanliga frågor om böjning av polycarbonat

Vad är de termiska gränserna för böjning av polycarbonat?

Polycarbonat behåller sin strukturella integritet mellan –40°C och 120°C vid kallformning. För värmeformning ska temperaturen hållas mellan 150°C och 190°C för att undvika nedbrytning.

Hur påverkar tjocklek formningsprocessen?

Tjockare polycarbonatplattor kräver mer värme eller större böjningsradier jämfört med tunnare plattor. Detta hjälper till att förhindra att lager skiljs åt och säkerställer förutsägbar återfjädring.

Är kallradsformning lämplig för alla typer av polycarbonatanvändningar?

Nej, den är inte lämplig för UV-belagda, säkerhetskritiska eller högimpaktbelastade applikationer på grund av återstående spänningar.

Varför är för-torkning viktig i värmeformningsprocessen?

För-torkning vid cirka 120°C i två till fyra timmar avlägsnar fukt som annars kan omvandlas till ånga, vilket skapar luftblåsor och ytskador under uppvärmningen.