محفوظ بینڈنگ کے لیے پولی کاربونیٹ مواد کی خصوصیات کو سمجھنا

پولی کاربونیٹ کی منفرد میکانی خصوصیات کامیاب بینڈنگ کی اجازت دیتی ہیں—لیکن صرف اس صورت میں جب درست حرارتی اور میکانی سمجھ کے تحت کیا جائے۔ اس کی اثر کے خلاف مزاحمت تقریباً شیشے کے مقابلے میں 250 گنا زیادہ ہے، جو بغیر ٹوٹے کنٹرولڈ ڈی فارمیشن کی اجازت دیتی ہے، جبکہ اس کی ذاتی لچک مقررہ حدود کے اندر شکل دینے کی حمایت کرتی ہے۔ تین باہم مربوط خصوصیات محفوظ بینڈنگ کی رہنمائی کرتی ہیں:

- تھرمل استحکام ، ساختی سالمیت کو –40°C اور 120°C کے درمیان برقرار رکھتے ہوئے، بے جوڑ ہونے کے بغیر حرارت کے تعاون سے شکل دینے کی اجازت دیتا ہے

- کھینچنے کی طاقت (~70 MPa) بینڈنگ اسٹریس کے تحت ٹوٹنے کا مقابلہ کرتا ہے

- مڑنی ماڈولس (2.4 GPa) لچک داری اور سختی کے توازن کا تعین کرتا ہے—واپسی کی توقع اور رداس کی عملداری کی پیش گوئی کے لیے یہ انتہائی اہم ہے

مواد کے ساتھ کام کرتے وقت، تقریباً شیٹ کی موٹائی کے 150 گنا کے برابر ایک مناسب حد تک ٹھنڈا موڑنے کا رداس ہوتا ہے۔ اس سے سطح پر ننھے دراڑوں کے بننے سے روکا جا سکتا ہے کیونکہ یہ لگنے والی تناؤ کو محدود کرتا ہے۔ اگر کوئی شخص اس معیار سے زیادہ موڑنے کی کوشش کرے تو وہ مواد میں موجود پولیمر چینوں کو نقصان پہنچانے کا خطرہ مول لیتا ہے۔ حرارتی موڑنے کے استعمال کے لیے، 150 ڈگری سیلسیس اور 190 ڈگری سیلسیس کے درمیان درجہ حرارت برقرار رکھنا نہایت ضروری ہے۔ اگر درجہ حرارت بہت کم ہو تو مالیکیولز کو مناسب شکل دینے کے لیے کافی حرکت حاصل نہیں ہوتی۔ تاہم، اگر 190 سے آگے بڑھ جائیں تو چیزوں کا حرارتی طور پر ٹوٹنا شروع ہو جاتا ہے۔ مواد کی موٹائی کا یہاں بھی بڑا کردار ہوتا ہے۔ موٹی شیٹس کو پتلی شیٹس کے مقابلے میں یا تو کہیں زیادہ حرارتی توانائی کی ضرورت ہوتی ہے یا بڑے موڑنے کے رداس کی ضرورت ہوتی ہے۔ اس طریقہ کار سے پروسیسنگ کے دوران تہوں کے الگ ہونے سے بچا جاتا ہے اور یقینی بنایا جاتا ہے کہ شکل دینے کے بعد مواد قابلِ پیش گوی موڑ میں واپس آئے۔

ٹھنڈا موڑنے والا پولی کاربونیٹ: جب یہ کام کرتا ہے اور انتہائی حدود

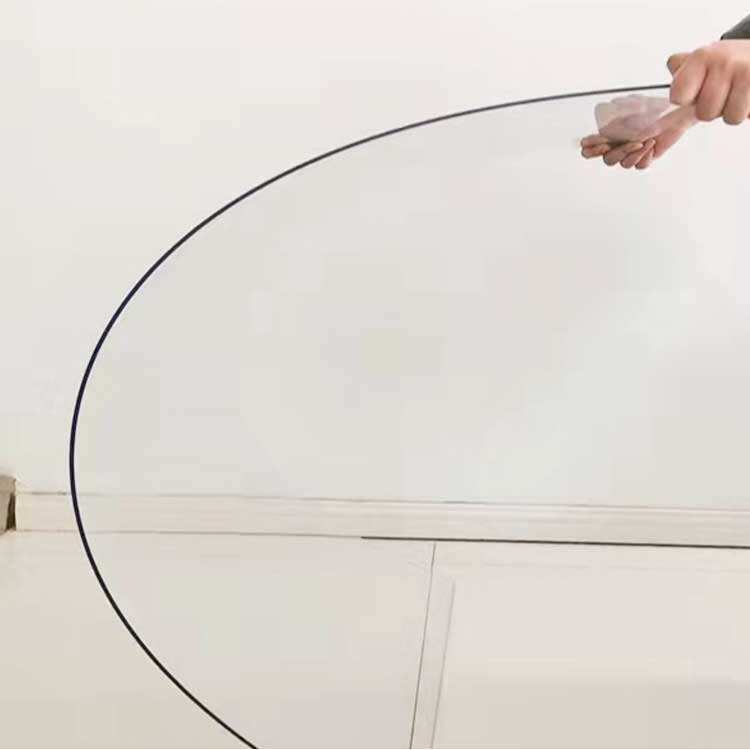

سرد خم کرنا ایک قیمتی طریقہ ہے جس میں کوئی سامان درکار نہیں ہوتا اور یہ سادہ قوس اور کم حجم والے استعمال کے لیے مثالی ہے، بشرطیکہ مواد کی حدود کا احترام کیا جائے۔ یہ مکمل طور پر پولی کاربونیٹ کی کمرے کے درجہ حرارت پر لچک پر انحصار کرتا ہے، نہ کہ حرارتی نرمی پر، جس کی وجہ سے ساختی یکسانیت کے لیے میکانیکی حدود کی پابندی نہایت ضروری ہے۔

موٹائی کے لحاظ سے کم از کم خم کرنے کا رداس اور حقیقی دنیا کی ساختی رواداری

زیادہ تر صنعتی ہدایات یہ تجویز کرتی ہیں کہ موڑ کا رداس کم از کم شیٹ کی موٹائی کا 150 گنا رکھا جائے۔ اس کا مطلب ہے کہ معیاری 3 ملی میٹر موٹے مادے کے لیے، ہمیں تقریباً 450 ملی میٹر کے حداقل رداس کی ضرورت ہوتی ہے۔ جب ان حدود کو نظرانداز کیا جاتا ہے، تو دباؤ اس حد تک بڑھ جاتا ہے جسے پولیمر لچکدار طور پر برداشت کر سکے، جس کی وجہ سے اکثر مادے میں چھوٹے چھوٹے دراڑیں یا مکمل درکافت پیدا ہو جاتی ہیں۔ 6 ملی میٹر سے زیادہ موٹی شیٹس کے لیے، موڑنے کے بعد عام طور پر کافی زیادہ واپسی ہوتی ہے، اس لیے تکنیشین کو عام طور پر مطلوبہ زاویے سے تقریباً 20 سے 40 ڈگری زیادہ موڑنا پڑتا ہے۔ اور اگر ہم محفوظ رہنا چاہتے ہیں تو ٹھنڈے طریقے سے بنے موڑ 90 ڈگری سے کہیں زیادہ نہیں جانے چاہئیں، لچکدار حد کے اندر رہنا چاہیے اور ان پریشان کن مستقل تشکیل کو روکنا چاہیے جن سے بعد میں کوئی بھی نمٹنا نہیں چاہتا۔

مائیکرو کریکنگ اور تہہ بندی کو روکنے کے لیے کولڈ لائن موڑنے کے بہترین طریقے

صاف اور پائیدار لائن موڑنے کے لیے درست اوزار اور منضبط ہینڈلنگ ناقابل تنسیخ ہیں:

- اوزار کا انتخاب تیز دھار والے ڈائیز موڑ کی لکیر کے ساتھ ساتھ طاقت کو صاف طور پر مرکوز کرتے ہیں؛ کندہ اوزار غیر مساوی دباؤ کی تقسیم کا سبب بنتے ہی ہیں اور مائیکرو کریکس کا آغاز کرتے ہیں

- کنارے کی تیاری کٹے ہوئے کناروں پر چھوٹے چھوٹے نشان یا دھاریں نہیں ہونی چاہئیں — دباؤ کو مرکوز کرنے والی خامیاں جو دراڑوں کے پھیلنے کو تیز کرتی ہیں

- سپرنگ بیک کا انتظام 30° کے حتمی موڑ کے لیے، ابتدائی طور پر 50°–70° موڑ لگائیں اور ٹرمنگ سے پہلے دباؤ کی آرام دہی کے لیے 48 گھنٹے کا وقت دیں

- درخواست کے لئے مناسب یو وی کوٹ شدہ، حفاظتی طور پر اہم، یا زیادہ دھکوں والی ایپلی کیشنز کے لیے سرد لائن موڑنے سے گریز کریں — باقیمانہ دباؤ مقفل رہتا ہے اور طویل مدتی کارکردگی کو متاثر کرتا ہے

پیداوار میں جانے سے پہلے ہمیشہ بےکار مواد پر پیرامیٹرز کی تصدیق کریں۔

پالی کاربونیٹ کو حرارت سے موڑنا: کنٹرولڈ تھرمل فارمنگ ٹیکنیکس

بہترین درجہ حرارت کی حد، پیشگی خشک کرنا، اور حرارتی تخریب سے بچنا

حرارتی موڑ کے نتائج حاصل کرنے کے لیے درجہ حرارت کا انتہائی احتیاط سے انتظام ضروری ہے۔ زیادہ تر شیٹ مواد کو تقریباً 155 سے 190 ڈگری سیلسیس کے درمیان گرم کرنے پر بہترین نتائج ملتے ہیں۔ اگر درجہ حرارت 150 سے کم ہو جائے، تو پولی کاربونیٹ مناسب طریقے سے موڑا نہیں جا سکتا۔ لیکن اگر 220 سے آگے چلے جائیں تو چیزوں کا خلاصہ خلیاتی سطح پر ہونا شروع ہو جاتا ہے، جس کا اظہار بلبلوں، رنگ میں تبدیلیوں اور کمزور مواد کے طور پر ہوتا ہے جو اب کسی دھچکے کو برداشت نہیں کر سکتا۔ شیٹس کو پہلے تقریباً 120 ڈگری پر دو سے چار گھنٹے تک خشک کرنا واقعی اختیاری نہیں ہے۔ باقیاتی نمی گرم کرتے وقت بخارات میں تبدیل ہو جاتی ہے، جس سے اندر کے ہوا کے جھولے اور سطحی خرابیاں پیدا ہوتی ہیں جنہیں کوئی بھی نہیں چاہتا۔ صنعتی مطالعات سے ظاہر ہوتا ہے کہ غیر مناسب طریقے سے خشک نہ کی گئی شیٹس کو شکل دینے کے عمل کے دوران تقریباً آدھے وقت ناکامی کا سامنا کرنا پڑتا ہے۔ بڑی شیٹس میں یکساں گرمی کے لیے عام طور پر کنویکشن اوونز کا استعمال کیا جاتا ہے، لیکن چھوٹے علاقوں کے لیے انفراریڈ پینلز کی ضرورت ہو سکتی ہے۔ تاہم، ہمیشہ رابطہ پائرومیٹر کے ذریعے اصل سطح کا درجہ حرارت چیک کریں، کیونکہ اوون کی ڈسپلے میں پانچ ڈگری تک کی کمی یا زیادتی ہو سکتی ہے۔ بیچ کے بعد بیچ مستقل نتائج حاصل کرنے کی کوشش میں اس قسم کی تغیرات کا فرق بہت زیادہ ہوتا ہے۔

گرم لائن موڑنا بمقابلہ یکساں گرم کرنا: پولی کاربونیٹ کو درستگی سے موڑنے کے لیے اوزار کا انتخاب

| طریقہ | سب سے بہتر | سامان | غیر معمولی ملاحظات |

|---|---|---|---|

| گرم لائن موڑنا | موٹی شیٹس پر تیز، خطی موڑ | گرم تار/سٹرپ ہیٹرز | موڑ کی لکیر پر درجہ حرارت کو 175—190°C تک بالکل درست رکھیں؛ کم سے کم پتلی ہونے کے ساتھ ردیوس کو 100– موٹائی تک ممکن بناتا ہے |

| یکساں تپش | پیچیدہ 3D شکلیں اور مرکب موڑ | کانویکشن اوونز | اپٹیکل وضاحت اور ساختی ہمہ جہتی کو برقرار رکھنے کے لیے پہلے سے خشک کرنا لازمی ہے |

گرم لائن میں موڑنا بہت اچھی طرح کام کرتا ہے کیونکہ یہ صرف ضروری علاقوں کو نرم کرنے پر توجہ مرکوز کرتا ہے جبکہ باقی حصوں کو سخت رکھتا ہے۔ یہ طریقہ تعمیراتی شیشہ نصب کرنے یا حفاظتی کور بنانے جیسے کاموں میں باریک تفصیلات کو درست کرنے کے لیے بہت اچھا ہے۔ نمونہ سازی کرتے وقت، ہیٹ گنز ہمیں بہت سے اختیارات دیتی ہی ہیں لیکن انہیں مناسب طریقے سے استعمال کرنے کے لیے کچھ مہارت کی ضرورت ہوتی ہے۔ اس کا راز مسلسل نوزل کو حرکت دینا ہے، شاید فی سیکنڈ تقریباً 10 سینٹی میٹر کی رفتار سے، اور اسے انچی گرمی کرنے والی چیز سے تقریباً 10 تا 15 سینٹی میٹر کے فاصلے پر رکھنا تاکہ کچھ بھی جلے نہیں۔ جگ کی قسم بھی بہت اہم ہوتی ہے۔ الومینیم کے ڈھال چیزوں کو تیزی سے ٹھنڈا کرنے اور ہماری شکلیں درست رکھنے میں مدد کرتے ہیں، جبکہ سلیکون کے نرم کیے گئے سیٹ اپ سطحوں کو خراش سے بچاتے ہیں۔ زیادہ تر لوگ مواد کو تھوڑا زیادہ، تقریباً 7 سے 10 ڈگری تک، اس مقام سے آگے موڑنا مددگار سمجھتے ہیں جہاں وہ آخر میں رہنا چاہتے ہیں، کیونکہ موڑنے کے بعد مواد تھوڑا سا واپس آ جاتا ہے۔ پھر اینیلنگ کا مرحلہ آتا ہے جہاں ہمیں مواد میں تناؤ کو دور کرنا ہوتا ہے۔ مختلف منصوبوں میں تقریباً ہر تین ملی میٹر موٹائی کے لیے تقریباً آدھے گھنٹے تک تقریباً 125 ڈگری سیلسیس پر گرم کرنا مناسب طریقہ ثابت ہوتا ہے۔

پوسٹ بینڈ استحکام اور طویل مدتی کارکردگی کی ضمانت

اسپرنگ بیک، اوور بینڈنگ پروٹوکولز اور اسٹریس ریلیف اینیلنگ کا نظم

جھکنے پر، پولی کاربونیٹ مواد اپنی مالیکیولر میموری خصوصیات کی وجہ سے تقریباً 2 سے 5 درجے واپس اچھل جاتے ہیں۔ ایک عام حل؟ یہاں کیلیبریٹڈ اووربینڈنگ اچھی طرح کام کرتی ہے۔ بنیادی طور پر، ان حصوں کو تشکیل دیتے وقت، ضرورت سے تقریباً 15 سے 20 فیصد زیادہ زاویوں کا ہدف رکھیں۔ 90 درجے سے زیادہ کے کسی بھی ساختی جھکاؤ کے لیے، ایک اور اہم مرحلہ قابلِ ذکر ہے۔ حرارتی اینیلنگ 125 سے 135 ڈگری سیلسیس کے درمیان درجہ حرارت پر ضروری ہو جاتی ہے۔ مدت مواد کی موٹائی پر بھی منحصر ہوتی ہے - عمومی طور پر، ہر 3 ملی میٹر مواد کے لیے 1 سے 2 گھنٹے کا وقت دیں۔ اس مشقت سے کیوں گزرنا چاہیے؟ خیر، یہ حرارتی علاج اندرونی تناؤ کو تقریباً 70 سے 90 فیصد تک کم کر دیتا ہے۔ یہ واقعی مستقل حرکت یا کمپن کے شکار علاقوں میں ان چھوٹی دراڑوں کے بننے سے روکتا ہے۔ نیز، مختلف صنعتوں میں استعمال ہونے والے شفاف اجزاء کے لیے بہت اہم واضح نظر آنے کو برقرار رکھنے میں مدد ملتی ہے۔

اینیلنگ کی ضرورت موٹائی اور فعل پر منحصر ہوتی ہے:

| موٹائی کی رینج | اینیلنگ کی ضرورت |

|---|---|

| < 3 ملی میٹر | خوبصورتی یا بے جان کناروں کے لیے اختیاری |

| ≥ 3 ملی میٹر | بار بردار، حفاظتی طور پر اہم، یا کھلے ماحول میں استعمال ہونے والے حصوں کے لیے لازمی |

تشکیل کے بعد سرد کرنا تدریجی ہونا چاہیے—فی منٹ 5°C سے زیادہ تیز نہیں—تاکہ مستحکم خلیاتی ترتیب قائم رہے۔ فیلڈ ڈیٹا ظاہر کرتا ہے کہ مناسب طریقے سے اینیل شدہ اجزاء اپنی 98% ابعادی استحکام 5 سال بعد تک برقرار رکھتے ہیں uV تابکاری اور حرارتی دورے کے تحت، جبکہ غیر اینیل شدہ کناروں کے لیے صرف 76% کے لیے .

پولی کاربونیٹ کو موڑنے پر ا frequently asked questions

پولی کاربونیٹ کو موڑنے کے لیے حرارتی حدود کیا ہیں؟

سرد موڑنے کے لیے پولی کاربونیٹ -40°C سے 120°C کے درمیان ساختی یکسانیت برقرار رکھتا ہے۔ حرارتی موڑنے کے لیے، تحلل سے بچنے کے لیے درجہ حرارت 150°C اور 190°C کے درمیان رکھیں۔

موٹائی موڑنے کے عمل کو کیسے متاثر کرتی ہے؟

موٹی پولی کاربونیٹ شیٹس کو پتلی شیٹس کے مقابلے میں زیادہ حرارت یا بڑے موڑنے کے رداس کی ضرورت ہوتی ہے۔ اس سے تہوں کے الگ ہونے سے روکا جا سکتا ہے اور قابلِ پیش گوئی واپسی یقینی بنائی جا سکتی ہے۔

کیا تمام قسم کی پولی کاربونیٹ اطلاقات کے لیے سرد لائن موڑنا مناسب ہے؟

نہیں، باقی تناؤ کی وجہ سے یہ UV کوٹ شدہ، حفاظتی نازک، یا شدید اثر والی اطلاقات کے لیے مناسب نہیں ہے۔

حرارتی موڑنے کے عمل میں پیشگی سُکھانا کیوں ضروری ہے؟

تقریباً 120°C پر دو سے چار گھنٹے تک پیشگی سُکھانے سے نمی ختم ہو جاتی ہے جو حرارت کے دوران بخارات میں تبدیل ہو کر ہوا کی جیبیں اور سطحی خرابیاں پیدا کر سکتی ہے۔