Коопсуз бүгүү үчүн поликарбонат материалдарынын өзгөчөлүктөрүн түшүнүү

Поликарбонаттын өзгөчө механикалык өзгөчөлүктөрү ийне алууну ийгиликтуу аткарууга мүмкүндүк берет — бирок так жылуулук жана механикалык түшүнүү аркылуу гана. Анын таасирге каршы төздүгү шыядан 250 эсе күчтүү, бузулбоо менен контролдо болгон деформацияга мүмкүндүк берет, ал эми анын табигый ийкендиги белгилүү чектерде формалаштыруга мүмкүндүк берет. Коопсуз бүгүүнү үч фактор аныктайт:

- Жылуулук туруктуулугу , -40°C менен 120°C ортосунда структуралык бүтүндүктү сактоо, тез арада бузулбостон жылытканда формалаштыруга мүмкүндүк берет

- Тартуу күчү (~70 МПа) бүгүү кернеши астында сынгычка каршы төзгүчтүк

- Эгилүү модулусу (2,4 GPa) ийилүүчүлүккө карата катуулугунун балансын аныктайт — чөйрөнүн кайра түзөлүшүн жана радиустун мүмкүнчүлүгүн болжолдоо үчүн бул маанилүү

Материалдар менен иштаганда, жалпысынан барактын калыңдыгына 150 эсе барабар болгон минималдуу суук бүгүү радиусу болот. Бул колдонулган чыдамдуулукту чектегендиктен, бетинде кичинекей трещиндер пайда болушун алдан алат. Эгер кимдир бул стандартта рухсат етилгенден ашыкча бүгүүгө аракет кылса, материалдын өзүндөгү полимер тилкелерине чоң зыян келтирүү коркунучу бар. Жылуулук менен бүгүү үчүн 150°C менен 190°C ортосунда температураны сактоо маанилүү. Тымызык температурада молекулалар формалашууга жетиштүү даярдалбайт. Бирок 190°Cдан ашып кетсе, материал жылуулуктан бузулуп чыгат. Материалдын калыңдыгы да бул жерде чоң роль ойнойт. Калың барактарга жылышынча көбүрөөк жылуулук энергиясы же жылышынча чоңдоо радиусу керек болот, бул процесс учурунда катмарлардын бөлүнүшүн алдан алат жана формалаштыктан кийинки материалдын кутумдуу кайра келишин камсыз кылат.

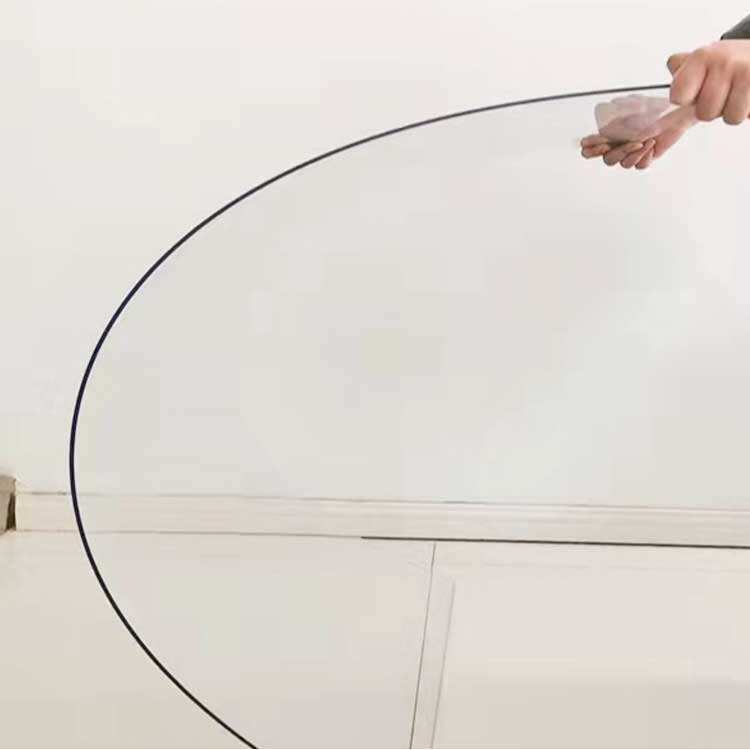

Поликарбонатты суук бүгүү: Кандай учурда иштейт жана сынчылык чектер

Боздо ийкинди - бул материалдын чектөөлөрүн сактаганда, жөнөкөй доомалак жана аз өндүрүш үчүн жарамдуу, арзан ыкма. Бул поликарбонаттын бөлмө температурасындагы пластикалык касиетине негизделет, жылытканда жумшаруу эмес, демек, конструкциялык бүтүндүктү сактоо үчүн механикалык чектөөлөргө стрикттик менен каршы туруу зарыл.

Калыңдык боюнча Минималдуу ийкинди Радиусу жана Чын Жашоодо Конструкциялык Төтөшүмдүүлүк

Көптөгөн өнөр жайлуу кеңештер материалдын калыңдыгынын эң азы 150 эсе радиусун сактоону керек деп кеңеш берет. Бул стандарттык 3 мм калыңдагы материал үчүн минимум радиус 450 мм болушу керектигин билдирет. Бул чектөөлөрдү таштап жибергенде, полимердин эластик чегинде каршы тура албаган деңгээлде чыңалуу пайда болот, андан кичинекей трещинкалар же толугу менен сындар пайда болот. 6 ммден жогору калыңдагы плёнкалар үчүн, майыштыргандан кийин көп учурда кыйла чегилүү байкалат, ошондуктан техниктер адатта керектүү бурчтан 20–40 градуска чейин кошумча майыштырыш керек. Жана эгерде биз кийинки убакытта кездешүүсүн каалабаган туруктуу деформациялардан сак боло албасак, суук майыштыруу 90 градустан ашпашы керек.

Микрокырсык жана катмарлануудан сактануу үчүн суук сызык боюнча майыштыруунун эң жакшы практикалары

Таза жана узакка созулган майыштыруулар үчүн так инструмент жана так иштөө шарт:

- Инструментти тандаңыз : Остроседелүү калыптар түз бүгүлдүрүү сызыгы боюнча таза күчтөрдү жыйнайт; түбөлүк каражаттар теңсиз чыңалуулук таралышына жана микрокырсык пайда болушуна алып келет

- Четин даярдоо : Кырыктардын четтери жаман же жолобуз болбош керек - трещинанын ынтымактуу жайылуусуна тезирээк алып келген чыңалууну жыйноочу кемчиликтер

- Кайра түзөлүштү башкаруу : 30° соңку бүгүлүш үчүн алгач 50°–70° чейин бүгүңүз жана кыркып алып салуудан мурда 48 саат чыңалууну босотууга убакыт берiңиз

- Колдонулугу үчүн жакшы : Ультракызыл жабылган, коопсуздук үчүн маанилүү же жогорку импакттуу колдонуулар үчүн суук сызык бүгүүнү каршылаңыз - калдык чыңалуу ичинде кармалып калат жана узак мөөнөттүк өнүмдүлүктү бузат

Өндүрүшкө өтүштөн мурун параметрлерди мүлк материалдарында анык текшериңиз.

Поликарбонатты жылытканда: Башкарылма термиялык формалоштун техникалары

Оптималдуу температура диапазону, алдын-ала кургатуу жана термиялык бузулуштан качуу

Жылуулукту бүгүштөн жакшы натыйжаларга жетүү температураны так башкарууну талап кылат. Көбүнчө, плёнкаларды 155–190 градус Цельсийдики температурада жылытканда эң жакшы жыйналышат. Эгерде температура 150 градустан төмөндөсө, поликарбонат тууралап бүгүлбөйт. Бирок 220 градустан ашса, молекулалык деңгээлде заттар бузулуп, кабырчыктар, түстүн өзгөрүшү жана кайрадан таасирин тийгизбей турган түзүлүш пайда болот. Плёнкаларды алгач чыныгып чыгуу — чыныгып чыгуучу камерада экиден төрт саатка чейин 120 градуска дейин жылытуу — мүлкүн чечмелүү фактор эмес. Калган ылгагычтык жылытканда бууга айланып, ичинки аба карманын жана сырткы беттин кемчиликтерин пайда кылат, бул баарына кереги жок. Өнөр жай изилдөөлөрү жылытпай чыныгып чыгарылган плёнкалар формалош процесстеринде жартылай ыңкырайарын көрсөттү. Чоң плёнкаларды бирдей жылытуу үчүн конвекциялык печь колдонуу керек, бирок кичине аймактар үчүн инфракызыл панелдер керек болушу мүмкүн. Дайыма контакт термометри менен чыныгы беткик температураны текшериңиз, анткени печьдин көрсөткүчү насыя-минус беш градуска чейин айырмачылык кылышы мүмкүн. Ушундай өзгөрүштөр партиядан партияга так натыйжаларга жетүү үчүн баардык айырмачылыкты жаратат.

Ысыткан Сызык Бүктөө жана Бирдей Ысытуу: Поликарбонатты так бүктөө үчүн Куралдарды Тандау

| Тәсир | Үчүн мыкты | Жабдуулар | Маанилүү караштар |

|---|---|---|---|

| Ысыткан Сызык Бүктөө | Калың плёнкаларга тийки, сызыктан бүктелгендер | Ысытылган сым/жолук ысыткычтар | Бүктелүш сызыгында так 175—190°C температураны сактоо; калыңдыктан 100–ге чейинки радиустарды минималдуу жумшартуу менен ишке ашырууга мүмкүндүк берет |

| Бирдей Ысытуу | Курч 3D формалар жана кошмо ийилмелер | Конвекциялык печьтер | Оптикалык ачыктыкты жана структуралык бирдүүлүктү сактоо үчүн алдын ала кургатуу милдеттүү |

Ысыткан сымды бүгүү иши жакшы иштейт, анткени ал материалдын башка бөлүктөрү катуу калатындай, керек жерлерин гана жумшартууга багытталган. Бул ыкма шыныдан конструкциялар жасоо же коргоо каптамаларын жасоо кезинде так түзүлүштү түзүү үчүн өтө жакшы. Тажрыйба үчүн ысыткыч пистолеттер көптөгөн мүмкүнчүлүктөрдү берет, бирок аларды туура колдонуу үчүн кээ бир билим керек. Түйүндү даима кыймылдатуу, секундунан 10 сантиметрдей жылдыруу жана ысытканда материалдан 10–15 сантиметр аралыкта держатуу керек, анткени мындай жол менен материал жанып калбайт. Кайсы түрдүү ыкма колдонулушу да чоң роль ойнойт. Алюминий формалар материал тез суунары үчүн жана форманы так сактоо үчүн жардам берет, ал эми кремний органикалык материал менен капталган конструкциялар беттер царапталуудан сактап турат. Көбүнчө адамдар материалды кийинкиден 7–10 градуска ашыкча бүгүшөт, анткени бүгүлгөндөн кийинки материал бир аз кайра түзөлөт. Андан кийин материалдагы кернеэлерди жоюу керек. Ар бир 3 мм тегиздүүлүгүнө жараша жарым сааттай 125 градус Цельсийде ысытуу түрдүү долбоорлордо бирдей жакшы натыйжа берет.

Бүктөөдөн Кийинки Туруктуулук жана Узак Мөөнөттүк Иштөө Кепилдиги

Кыйчып Түзүлүштү Башкаруу, Бүктөөдөн Ашык Бүктөө Эрежелери жана Кереметтик Аннилирлөө

Ийилгенде поликарбонат материалдар молекулалык эстелиги касиеттерине байланыштуу 2ден 5 градуска чейин тескери силкинип турат. Кеңири колдонулган чечим? Бул жерде калибрленген ашыкча ийилтүү жакшы иштейт. Негизинен, бул бөлүкчөлөрдү ийилткөндө керектүүсүнө караганда 15тен 20 пайызга чейин ашыкча ийилтүү керек. 90 градустан ашык каалаган структуралык иймелер үчүн дагы бир маанилүү кадам бар. 125тен 135 градус Целсийге чейинки температурада термиялык илайыкташтыруу керек болот. Узактыгы материалдын калыңдыгына да байланыштуу - жалпысынан айтканда, ар бир 3 мм материал үчүн 1ден 2 саатка чейин убакыт берүү керек. Бул кыйынчылыктардын баарына эмнеге дуушар болуп жатабыз? Бул жылуулук менен иштөө ички кернеэлерди 70тен 90 пайызга чейин азайтат. Бул көптөгөн тармактарда колдонулган, түз ачык көрүнүшү маанилүү прозрачный компоненттердин түзүлүшүндө, үзгүлтүксүз кыймылдоо же титирөөгө дуушар болгон аймактарда пайда боло турган кичинекей трещинкалардын пайда болушун токтотот.

Илайыкташтыруунун зарылдуулугу калыңдык жана функцияга байланыштуу:

| Калыңдык диапазону | Изилдөө талаптары |

|---|---|

| < 3 мм | Косметикалык же жүк төтөп турбаган түзүлүштөр үчүн опционалдуу |

| ≥ 3мм | Жүктү төтөп турган, коопсуздук үчүн маанилүү же сыртка чыккан бөлүктөр үчүн милдеттүү |

Формалаштырдан кийинки суулатуу баяатын болушу керек — минутасына 5°C ашык жылдам эмес — молекулалык тургундуу тартипти камсыз кылуу үчүн. Талаадагы маалыматтар изилденген компоненттердин өлчөмдүк тургундуулугун сактап каларын көрсөттү 5 жылдан кийин 98% уК жаркыны жана жылуулук циклдоо шарттарында, изилденбеген түзүлүштөрдүн 76% ар бирине караганда .

Поликарбонат бүгүү боюнча ККС

Поликарбонатты бүгүү үчүн жылуулук чектерин айтып бересизби?

Поликарбонат –40°C жана 120°C температурада бүгүлүш үчүн структуралык бүтүндүктү сактайт. Ысытып бүгүү үчүн 150°C менен 190°C ортосундагы температураны сактоо керек, анткени ал төмөндөшүнө алып келет.

Калыңдык бүгүү процессине кандай таасир этет?

Жумшак поликарбонат плёнкаларына караганда, калың поликарбонат плёнкаларына жогорку температура же чоң бүгүү радиусу керек. Бул катмарлардын бөлүнүшүнө боз болбойт жана пружинкалаштыруу ишенчтүү болот.

Суук линия боюнча бүгүү бардык түрдүү поликарбонат колдонулуштары үчүн туура келеби?

Жок, ультракызыл жабылган, коопсуздугу сынап, жогорку соокторго туура келбейт, анткени калдык чыңалуу пайда болот.

Ысытуу менен бүгүү процесинде алдын ала кургатуу неге маанилүү?

Алдын ала 120°C температурада экиден төрт саатка чейин кургатуу ысытуу учурунда булганып, аба кармап, бетинде кемчиликтерди пайда кылган ылгалды алып таштайды.

Мазмуну

- Коопсуз бүгүү үчүн поликарбонат материалдарынын өзгөчөлүктөрүн түшүнүү

- Поликарбонатты суук бүгүү: Кандай учурда иштейт жана сынчылык чектер

- Поликарбонатты жылытканда: Башкарылма термиялык формалоштун техникалары

- Бүктөөдөн Кийинки Туруктуулук жана Узак Мөөнөттүк Иштөө Кепилдиги

- Поликарбонат бүгүү боюнча ККС