Zrozumienie właściwości materiału poliwęglanu dla bezpiecznego gięcia

Unikalne właściwości mechaniczne poliwęglanu umożliwiają skuteczne gięcie — ale tylko przy ścisłym przestrzeganiu zasad związanych z oddziaływaniem termicznym i mechanicznym. Jego odporność na uderzenia jest około 250 razy większa niż szkła, co pozwala na kontrolowaną deformację bez kruszenia, podczas gdy naturalna elastyczność wspiera kształtowanie w określonych granicach. Trzy powiązane ze sobą właściwości decydują o bezpiecznym gięciu:

- Stabilność termiczna , zapewniające integralność strukturalną w zakresie od –40°C do 120°C, umożliwiają formowanie termicznego bez nieodwracalnej degradacji

- Wytrzymałość na rozciąganie (~70 MPa) zapobiega pękaniu pod wpływem naprężeń giętnych

- Moduł sprężystości zginania (2,4 GPa) określa równowagę między sztywnością a giętkością — kluczowe dla przewidywania odbicia sprężystego i możliwości osiągnięcia promienia

Podczas pracy z materiałami istnieje minimalny promień gięcia na zimno, który zazwyczaj wynosi około 150-krotną grubość arkusza. To pomaga zapobiegać powstawaniu drobnych pęknięć na powierzchni, ponieważ ogranicza ilość naprężenia, jakiej materiał jest poddawany. Jeśli ktoś spróbuje wygiąć materiał poza dozwolone normy, ryzykuje poważne uszkodzenie łańcuchów polimerowych w materiale. W zastosowaniach gięcia na gorą kluczowe jest utrzymywanie temperatury w zakresie od 150 stopni Celsjusza do 190 stopni Celsjusza. Zbyt niska temperatura uniemożliwi wystarczające przemieszczanie się cząsteczek, niezbędne do prawidłowego formowania. Przekroczenie 190 stopni prowadzi natomiast do termicznego rozkładu materiału. Grubość materiału odgrywa tu również dużą rolę. Grubsze arkusze wymagają znacznie większego dopływu ciepła lub większych promieni gięcia w porównaniu z cieńszymi. Takie podejście pomaga zapobiegać odspajaniu się warstw podczas przetwarzania i zapewnia przewidywalne odbijanie się materiału po uformowaniu.

Gięcie na zimno poliwęglanu: Kiedy to działa i krytyczne ograniczenia

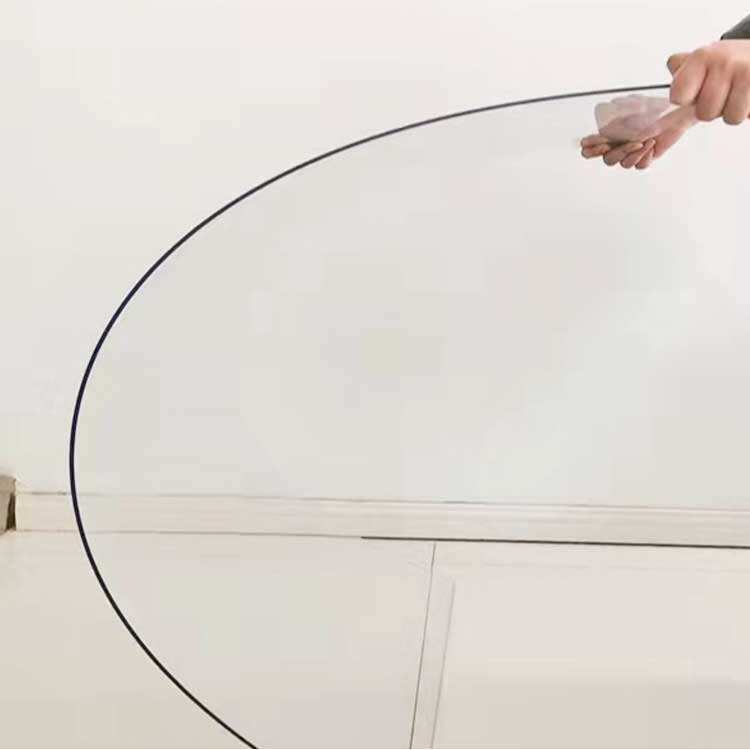

Gięcie na zimno to opłacalna metoda nie wymagająca specjalistycznego sprzętu, idealna dla prostych łuków i zastosowań o niskiej skali produkcji — pod warunkiem przestrzegania ograniczeń materiałowych. Metoda ta opiera się wyłącznie na plastyczności poliwęglanu w temperaturze pokojowej, a nie na rozmiękczeniu termicznym, dlatego przestrzeganie progów mechanicznych jest kluczowe dla integralności konstrukcyjnej.

Minimalny promień gięcia w zależności od grubości i rzeczywistej wytrzymałości konstrukcyjnej

Większość wytycznych branżowych zaleca zachowanie promienia gięcia na poziomie co najmniej 150-krotności grubości arkusza. Oznacza to, że dla standardowego materiału o grubości 3 mm minimalny promień powinien wynosić około 450 mm. Gdy te ograniczenia są ignorowane, naprężenia rosną poza granicę sprężystości polimeru, co często prowadzi do powstawania drobnych pęknięć lub nawet całkowitych złamań materiału. W przypadku grubszych arkuszy powyżej 6 mm występuje zazwyczaj znaczne odbicie sprężyste po gięciu, dlatego technicy muszą zwykle wygiąć materiał o dodatkowe 20–40 stopni więcej niż docelowy kąt. Gięcie na zimno nie powinno również znacznie przekraczać 90 stopni, jeśli chcemy bezpiecznie pozostać w zakresie sprężystym i uniknąć irytujących trwałych odkształceń, których nikt nie chce później naprawiać.

Najlepsze praktyki gięcia na zimno w celu zapobiegania mikropęknięciom i delaminacji

Precyzyjne narzędzia i staranne postępowanie są absolutnie konieczne dla czystych i trwało wygiętych linii:

- Wybór narzędzia : Matryce o ostrych krawędziach równomiernie koncentrują siłę wzdłuż linii gięcia; tępe narzędzia powodują nierównomierne rozłożenie naprężeń i inicjują mikropęknięcia

- Przygotowanie krawędzi : Krawędzie cięcia muszą być gładkie i wolne od zadziorów lub załamań — wad koncentrujących naprężenia, które przyspieszają propagację pęknięć

- Zarządzanie odbiciem sprężystym : Dla końcowego gięcia 30°, należy początkowo wykonać gięcie 50°–70° i pozostawić na 48 godzin dla relaksacji naprężeń przed obcinaniem

- Przydatność do zastosowania : Unikaj gięcia na zimno w zastosowaniach z powłoką UV, krytycznych dla bezpieczeństwa lub narażonych na duże obciążenia udarowe — naprężenia resztkowe pozostają uwięzione i pogarszają długoterminową wydajność

Zawsze sprawdź parametry na materiałach odpadowych przed przystąpieniem do produkcji.

Gięcie termiczne poliwęglanu: kontrolowane techniki formowania termicznego

Optymalny zakres temperatur, suszenie wstępne i unikanie degradacji termicznej

Uzyskiwanie dobrych wyników z gięcia termicznego wymaga starannego zarządzania temperaturą. Większość materiałów w postaci płyt osiąga najlepsze rezultaty, gdy są ogrzewane w zakresie od około 155 do 190 stopni Celsjusza. Jeśli temperatura spadnie poniżej 150, poliwęglan nie będzie się prawidłowo zginał. Natomiast przekroczenie 220 powoduje rozpady na poziomie cząsteczkowym, które objawiają się powstawaniem pęcherzyków, zmianą koloru oraz osłabieniem materiału, który traci odporność na uderzenia. Wstępnego wysuszenia płyt w temperaturze około 120 stopni przez dwa do czterech godzin nie da się pominąć. Każda pozostała wilgoć zamienia się w parę podczas ogrzewania, tworząc irytujące wewnętrzne pęcherze powietrzne i wady powierzchni, których nikt nie chce. Badania przemysłowe wskazują, że płyty niepoddane odpowiedniemu suszeniu kończą się niepowodzeniem niemal w połowie przypadków podczas procesów formowania. Do równomiernego nagrzewania dużych płyt najczęściej używa się pieców konwekcyjnych, natomiast w przypadku mniejszych obszarów lepiej sprawdzą się panele podczerwieni. Należy jednak zawsze mierzyć rzeczywistą temperaturę powierzchni za pomocą pirometru kontaktowego, ponieważ wyświetlane wartości w piecu mogą różnić się o plus/minus pięć stopni. Tego typu odchylenia mają ogromne znaczenie, gdy zależy nam na uzyskiwaniu spójnych wyników partia po partii.

Zginanie na gorąco vs. jednolite ogrzewanie: wybór narzędzi do precyzyjnego zginania poliwęglanu

| Metoda | Najlepszy dla | Sprzęt | Kluczowe zagadnienia do rozważenia |

|---|---|---|---|

| Zginanie na gorąco | Ostre, liniowe zgięcia na grubych płytach | Przewody grzejne/taśmy grzejne | Utrzymuj temperaturę 175—190°C dokładnie na linii zgięcia; umożliwia uzyskanie promieni zgięcia nawet do 100– grubości przy minimalnym cienieniu |

| Jednolite ogrzewanie | Złożone kształty 3D i krzywe złożone | Piece konwekcyjne | Wstępnego osuszania wymaga się koniecznie w celu zachowania przejrzystości optycznej i jednorodności strukturalnej |

Zginanie na gorąco działa bardzo dobrze, ponieważ skupia się na miękczeniu tylko tych obszarów, które są potrzebne, pozostawiając przy tym sztywność w pozostałych częściach. Ta metoda doskonale sprawdza się przy wykonywaniu drobnych detali, co ma ogromne znaczenie podczas tworzenia instalacji szklanych lub wykonywania osłon ochronnych. Podczas produkcji prototypów pistolety cieplne oferują wiele możliwości, jednak wymagają pewnej wprawy w obsłudze. Kluczem jest ciągłe przesuwanie dyszy, mniej więcej z prędkością 10 centymetrów na sekundę, utrzymując ją w odległości około 10–15 centymetrów od materiału, aby nic się nie przypaliło. Typ użyczonego urządzenia (jigu) również ma duże znaczenie. Formy aluminiowe przyspieszają schładzanie i zapewniają dokładność kształtów, natomiast zestawy z silikonowym wyściółkowaniem chronią powierzchnie przed zarysowaniami. Większość osób stwierdza, że pomocne jest zginanie materiału nieco bardziej niż potrzeba – dodatkowo o 7–10 stopni poza docelowy kąt – ponieważ materiały mają tendencję do lekkiego powrotu do poprzedniego kształtu po zgięciu. Następnie następuje etap wyżarzania, podczas którego należy usunąć naprężenia w materiale. Nagrzewanie do temperatury około 125°C przez około pół godziny na każde trzy milimetry grubości wykazuje się dużą skutecznością w różnych projektach.

Stabilność po gięciu i zapewnienie długoterminowej wydajności

Zarządzanie odbiciem sprężystym, protokołami nadmiernego gięcia oraz wyżarzaniem uwalniającym naprężenia

Gdy są gięte, materiały z poliwęglanu mają tendencję do powrotu o około 2 do 5 stopni z powodu ich właściwości molekularnej pamięci. Częste rozwiązanie? Kalibrowane przeginanie sprawdza się tutaj bardzo dobrze. Podstawowo, przy formowaniu tych elementów, należy dążyć do kątów o około 15–20 procent większych niż wymagane. Dla wszelkich strukturalnych gięć przekraczających 90 stopni istnieje kolejny ważny krok, który warto wspomnieć. Konieczne staje się wyżarzanie termiczne w temperaturach od 125 do 135 stopni Celsjusza. Czas trwania zależy również od grubości – ogólnie należy przyjąć 1–2 godziny na każde 3 milimetry materiału. Po co się tym przejmować? Cóż, obróbka ta faktycznie zmniejsza naprężenia wewnętrzne o około 70–90 procent. Zapobiega powstawaniu drobnych pęknięć, szczególnie w obszarach narażonych na ciągłe ruchy lub wibracje. Dodatkowo pomaga zachować przejrzystość, która jest tak ważna dla przezroczystych elementów stosowanych w różnych zastosowaniach przemysłowych.

Konieczność wyżarzania zależy od grubości i funkcji:

| Zakres grubości | Wymóg wyżarzania |

|---|---|

| < 3 mm | Opcjonalne dla gięć estetycznych lub nielożyskujących |

| ≥ 3 mm | Obowiązkowe dla elementów nośnych, krytycznych pod względem bezpieczeństwa lub narażonych na warunki zewnętrzne |

Chłodzenie po formowaniu musi być stopniowe – nie szybsze niż 5°C na minutę – aby zapewnić stabilną równoległość cząsteczek. Dane z badań potwierdzają, że odpowiednio wyżarzone komponenty zachowują 98% stabilności wymiarowej po 5 latach przy ekspozycji na promieniowanie UV i cyklingu termicznym, w porównaniu do zaledwie 76% dla niewyżarzanych gięć .

Często zadawane pytania dotyczące gięcia poliwęglanu

Jakie są granice termiczne gięcia poliwęglanu?

Poliwęglan zachowuje integralność struktury w zakresie od –40°C do 120°C podczas gięcia na zimno. W przypadku gięcia na gorąco należy utrzymywać temperatury między 150°C a 190°C, aby uniknąć degradacji.

Jak grubość wpływa na proces gięcia?

Grubsze arkusze poliwęglanu wymagają więcej ciepła lub większych promieni gięcia w porównaniu z cieńszymi. Pomaga to zapobiegać rozwarstwianiu się warstw i zapewnia przewidywalny efekt odbicia.

Czy gięcie na zimno jest odpowiednie dla wszystkich typów zastosowań poliwęglanu?

Nie, nie jest odpowiednie dla zastosowań z powłoką przeciww UV, krytycznych pod względem bezpieczeństwa ani dla obciążeń udarnych z powodu naprężeń szczątkowych.

Dlaczego suszenie wstępnego jest ważne w procesie gięcia na gorąco?

Suszenie wstępne w temperaturze około 120°C przez dwie do czterech godzin usuwa wilgoć, która mogłaby zamienić się w parę, powodując powstawanie pęcherzy powietrza i wad powierzchni podczas ogrzewania.

Spis treści

- Zrozumienie właściwości materiału poliwęglanu dla bezpiecznego gięcia

- Gięcie na zimno poliwęglanu: Kiedy to działa i krytyczne ograniczenia

- Gięcie termiczne poliwęglanu: kontrolowane techniki formowania termicznego

- Stabilność po gięciu i zapewnienie długoterminowej wydajności

- Często zadawane pytania dotyczące gięcia poliwęglanu