নিরাপদ বেঞ্চিংয়ের জন্য পলিকার্বনেট উপাদানের বৈশিষ্ট্য বুঝুন

পলিকার্বনেটের অনন্য যান্ত্রিক বৈশিষ্ট্যগুলি সফল বেঞ্চিংয়ের অনুমতি দেয়—কিন্তু কেবলমাত্র সঠিক তাপীয় এবং যান্ত্রিক বোঝার মাধ্যমে পরিচালিত হলে। এর প্রভাব প্রতিরোধ ক্ষমতা কাচের তুলনায় প্রায় 250 গুণ বেশি, যা ভেঙে না পড়েই নিয়ন্ত্রিত বিকৃতি ঘটাতে দেয়, আবার এর স্বাভাবিক নমনীয়তা নির্দিষ্ট সীমার মধ্যে আকৃতি দেওয়াকে সমর্থন করে। নিরাপদ বেঞ্চিংয়ের জন্য তিনটি পারস্পরিক সম্পর্কযুক্ত বৈশিষ্ট্য নির্ধারণ করে:

- তাপীয় স্থিতিশীলতা , –40°C এবং 120°C এর মধ্যে কাঠামোগত অখণ্ডতা বজায় রাখা, অপরিবর্তনীয় ক্ষয় ছাড়াই তাপ-সহায়তাযুক্ত ফরমিংয়ের অনুমতি দেয়

- টেনসাইল শক্তি (~70 MPa) বেঞ্চিং চাপের অধীনে ভাঙন প্রতিরোধ করে

- বাঁকন মডুলাস (2.4 GPa) নমনীয়তা-স্থিতিস্থাপকতার ভারসাম্য নির্ধারণ করে—স্প্রিংব্যাক এবং ব্যাসার্ধের সম্ভাব্যতা পূর্বাভাসের জন্য এটি গুরুত্বপূর্ণ

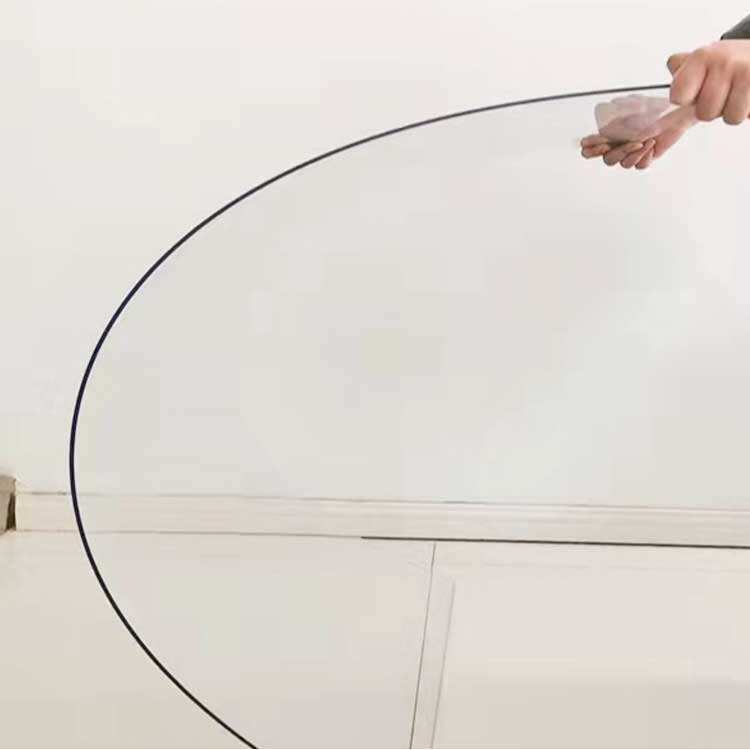

উপাদান নিয়ে কাজ করার সময়, একটি ন্যূনতম শীতল বাঁকানোর ব্যাসার্ধ থাকে যা সাধারণত পাতের পুরুত্বের প্রায় 150 গুণের সমান। এটি পৃষ্ঠে ক্ষুদ্র ফাটল তৈরি হওয়া রোধ করতে সাহায্য করে কারণ এটি প্রয়োগ করা চাপের পরিমাণকে সীমিত করে। যদি কেউ এই মানদণ্ডের চেয়ে বেশি বাঁকানোর চেষ্টা করে, তবে উপাদানের মধ্যে প্রকৃত পোলিমার শৃঙ্খলে গুরুতর ক্ষতি হওয়ার ঝুঁকি থাকে। তাপ বাঁকানোর অ্যাপ্লিকেশনের ক্ষেত্রে, 150 ডিগ্রি সেলসিয়াস থেকে 190 ডিগ্রি সেলসিয়াস তাপমাত্রা বজায় রাখা অত্যন্ত গুরুত্বপূর্ণ। খুব কম তাপমাত্রায় অণুগুলি পর্যাপ্ত পরিমাণে চলাচল করবে না যাতে সঠিকভাবে আকৃতি দেওয়া যায়। তবে 190 এর বেশি চাপ দিলে তাপীয়ভাবে বিঘ্ন ঘটতে শুরু করে। উপাদানের পুরুত্বও এখানে একটি বড় ভূমিকা পালন করে। পাতলা পাতের তুলনায় মোটা পাতগুলি অথবা উল্লেখযোগ্যভাবে বেশি তাপ শক্তি প্রয়োগ করার প্রয়োজন হয় অথবা বড় বাঁকানোর ব্যাসার্ধের প্রয়োজন হয়। এই পদ্ধতিটি প্রক্রিয়াকরণের সময় স্তরগুলি পৃথক হওয়া রোধ করতে সাহায্য করে এবং নিশ্চিত করে যে আকৃতি দেওয়ার পরে উপাদানটি পূর্বানুমানযোগ্যভাবে ফিরে আসবে।

শীতল বাঁকানো পলিকার্বনেট: কখন কাজ করে এবং গুরুত্বপূর্ণ সীমাবদ্ধতা

ঠান্ডা বাঁকানো হল সরঞ্জামবিহীন, খরচ-কার্যকর পদ্ধতি যা সরল বর্গচাপ এবং কম পরিমাণের প্রয়োগের জন্য আদর্শ—শর্ত থাকে যে উপাদানের সীমা মেনে চলতে হবে। এটি তাপীয় নরম করার উপর নির্ভর করে না, বরং কেবলমাত্র পলিকার্বোনেটের ঘরের তাপমাত্রায় নমনীয়তার উপর নির্ভর করে, যার ফলে কাঠামোগত অখণ্ডতা রক্ষার জন্য যান্ত্রিক সীমা মেনে চলা অপরিহার্য।

পুরুত্ব অনুযায়ী সর্বনিম্ন বাঁকানো ব্যাসার্ধ এবং বাস্তব কাজের ক্ষেত্রে কাঠামোগত সহনশীলতা

অধিকাংশ শিল্প নির্দেশিকা বেঞ্চ ব্যাসার্ধকে কমপক্ষে শীটের পুরুত্বের 150 গুণ রাখার পরামর্শ দেয়। এর অর্থ হল 3 মিমি পুরু স্ট্যান্ডার্ড উপাদানের জন্য, আমাদের প্রায় 450 মিমি ন্যূনতম ব্যাসার্ধের প্রয়োজন। যখন এই সীমাগুলি উপেক্ষা করা হয়, তখন পোলিমার যতটুকু স্থিতিস্থাপকভাবে সামলাতে পারে তার চেয়ে বেশি চাপ তৈরি হয়, যা প্রায়শই উপাদানে ক্ষুদ্র ফাটল বা এমনকি সম্পূর্ণ ভাঙনের দিকে নিয়ে যায়। 6 মিমির বেশি পুরু শীটের ক্ষেত্রে, বেঁকানোর পরে সাধারণত বেশ কিছুটা স্প্রিংব্যাক ঘটে, তাই প্রায় 20 থেকে 40 ডিগ্রি প্রাপ্ত কোণের চেয়ে বেশি বাঁকানোর প্রয়োজন হয়। এবং ঠান্ডা গঠিত বাঁকগুলি 90 ডিগ্রির বেশি হওয়া উচিত নয়, যদি আমরা স্থিতিস্থাপক সীমার মধ্যে নিরাপদে থাকতে চাই এবং পরে কেউ যে চিরস্থায়ী বিকৃতি পছন্দ করে না তা এড়াতে চাই।

মাইক্রোক্র্যাকিং এবং ডিল্যামিনেশন প্রতিরোধের জন্য কোল্ড লাইন বেন্ডিং সেরা অনুশীলন

পরিষ্কার, টেকসই লাইন বেন্ডের জন্য নির্ভুল যন্ত্রপাতি এবং শৃঙ্খলাবদ্ধ পরিচালনা অপরিহার্য:

- টুল নির্বাচন : ধারালো কিনারার ডাইগুলি বাঁকের রেখা বরাবর পরিষ্কারভাবে বল কেন্দ্রীভূত করে; কুনো যন্ত্রগুলি অসম চাপ বণ্টন সৃষ্টি করে এবং সূক্ষ্ম ফাটলের সূচনা ঘটায়

- প্রান্ত প্রস্তুতি : কাটা কিনারাগুলি মসৃণ হতে হবে এবং খাঁজ বা ঝোল ছাড়াই হতে হবে—চাপ কেন্দ্রীভবনের ত্রুটি যা ফাটলের প্রসারিত হওয়াকে ত্বরান্বিত করে

- স্প্রিংব্যাক ব্যবস্থাপনা : 30° চূড়ান্ত বাঁকের জন্য প্রথমে 50°–70° বাঁক দিন এবং ট্রিম করার আগে 48 ঘন্টা চাপ শিথিল হওয়ার জন্য অপেক্ষা করুন

- অ্যাপ্লিকেশনের উপযুক্ততা : UV-আবৃত, নিরাপত্তা-সংক্রান্ত বা উচ্চ প্রভাবের অ্যাপ্লিকেশনের জন্য ঠাণ্ডা লাইন বাঁকানো এড়িয়ে চলুন—অবশিষ্ট চাপ লক করা থাকে এবং দীর্ঘমেয়াদী কর্মক্ষমতা ক্ষতিগ্রস্ত হয়

উৎপাদনে যাওয়ার আগে সর্বদা ফেলে দেওয়া উপকরণের উপর প্যারামিটারগুলি যাচাই করুন।

তাপ বাঁকানো পলিকার্বনেট: নিয়ন্ত্রিত তাপীয় ফরমিং কৌশল

আদর্শ তাপমাত্রা পরিসর, পূর্ব-শুষ্ককরণ এবং তাপীয় ক্ষয় এড়ানো

তাপ বেঞ্চিং থেকে ভালো ফলাফল পেতে হলে সতর্কতার সাথে তাপমাত্রা নিয়ন্ত্রণ করা প্রয়োজন। বেশিরভাগ শীট উপকরণের জন্য 155 থেকে 190 ডিগ্রি সেলসিয়াসের মধ্যে তাপ প্রয়োগ করাই আদর্শ। যদি তাপমাত্রা 150-এর নিচে নেমে যায়, তবে পলিকার্বনেট ঠিকমতো বাঁকবে না। আবার 220-এর বেশি তাপমাত্রায় নিলে অণুপর্যায়ে ক্ষয় শুরু হয়, যার ফলে বুদবুদ, রঙের পরিবর্তন এবং ক্ষতিগ্রস্ত উপাদান তৈরি হয় যা আর চাপ সহ্য করতে পারে না। প্রথমে শীটগুলি প্রায় 120 ডিগ্রিতে দুই থেকে চার ঘণ্টা শুকানো আসলে ঐচ্ছিক নয়। যে কোনও অবশিষ্ট আর্দ্রতা তাপ প্রয়োগের সময় বাষ্পে পরিণত হয়, যা অনিচ্ছিত অভ্যন্তরীণ বায়ু পকেট এবং পৃষ্ঠের ত্রুটি তৈরি করে। শিল্প গবেষণা থেকে দেখা যায় যে যেসব শীট ঠিকমতো শুকানো হয়নি, তাদের প্রায় অর্ধেকই আকৃতি প্রদানের সময় ব্যর্থ হয়। বড় শীটে সমানভাবে তাপ প্রয়োগের জন্য সাধারণত কনভেকশন ওভেন ব্যবহার করা হয়, কিন্তু ছোট অঞ্চলের জন্য ইনফ্রারেড প্যানেল প্রয়োজন হতে পারে। তবে সর্বদা একটি কনটাক্ট পাইরোমিটার ব্যবহার করে প্রকৃত পৃষ্ঠের তাপমাত্রা পরীক্ষা করুন, কারণ ওভেনের ডিসপ্লে প্রায় পাঁচ ডিগ্রি পর্যন্ত ভুল হতে পারে। ব্যাচ থেকে ব্যাচে ধ্রুব ফলাফল পেতে চাইলে এই ধরনের পরিবর্তনশীলতা খুবই গুরুত্বপূর্ণ।

হট লাইন বেন্ডিং বনাম ইউনিফর্ম হিটিং: প্রিসিজন বেন্ডিং পলিকার্বোনেটের জন্য টুল নির্বাচন

| পদ্ধতি | জন্য সেরা | সরঞ্জাম | ক্রান্তিক বিবেচনা |

|---|---|---|---|

| হট লাইন বেন্ডিং | ঘন শীটগুলিতে তীক্ষ্ণ, রৈখিক বাঁক | তাপদীপ্ত তার/স্ট্রিপ হিটার | বাঁক রেখায় ঠিক 175—190°C তাপমাত্রা বজায় রাখুন; 100–পুরুত্ব পর্যন্ত ব্যাসার্ধ অর্জন করা সম্ভব যা ন্যূনতম পাতলা হওয়ার সাথে সামঞ্জস্যপূর্ণ |

| সমান তাপ প্রদান | জটিল 3D আকৃতি এবং যৌগিক বক্ররেখা | কনভেকশন ওভেন | অপটিক্যাল স্বচ্ছতা এবং গাঠনিক সমরূপতা বজায় রাখতে পূর্ব-শুষ্ককরণ বাধ্যতামূলক |

গরম লাইন বেঁকে যাওয়া খুব ভালোভাবে কাজ করে কারণ এটি শুধুমাত্র প্রয়োজনীয় অংশগুলি নরম করার উপর ফোকাস করে এবং বাকি সমস্ত কিছুকে দৃঢ় রাখে। গ্লাস ইনস্টালেশন তৈরি করা বা সুরক্ষা আবরণ তৈরি করার মতো কাজে নিখুঁত বিবরণ পাওয়ার জন্য এই পদ্ধতি খুব ভালো। প্রোটোটাইপ তৈরির সময়, হিট গান আমাদের অনেক বিকল্প দেয় কিন্তু এগুলি ঠিকমতো পরিচালনা করার জন্য কিছুটা দক্ষতা প্রয়োজন। চাবিকাঠি হল নজেলটি ধ্রুব গতিতে নড়ানো, প্রায় 10 সেন্টিমিটার প্রতি সেকেন্ড, এবং যা আমরা উত্তপ্ত করছি তার থেকে প্রায় 10 থেকে 15 সেন্টিমিটার দূরে রাখা, যাতে কিছু পুড়ে না যায়। আমরা যে জিগ ব্যবহার করি তাও খুব গুরুত্বপূর্ণ। অ্যালুমিনিয়াম ছাঁচ জিনিসগুলিকে দ্রুত ঠান্ডা হতে সাহায্য করে এবং নিশ্চিত করে যে আমাদের আকৃতিগুলি সঠিক থাকে, অন্যদিকে সিলিকন প্যাডযুক্ত সেটআপ পৃষ্ঠগুলিকে আঁচড়ে যাওয়া থেকে রক্ষা করে। বেশিরভাগ মানুষ উপাদানগুলিকে সামান্য বেশি বাঁকানো সহায়ক মনে করে, যা চূড়ান্ত লক্ষ্যের চেয়ে 7 থেকে 10 ডিগ্রি বেশি, কারণ বাঁকানোর পরে উপাদানগুলি সামান্য ফিরে আসে। তারপর এনিলিং অংশ আসে যেখানে আমাদের উপাদানের চাপ কমাতে হয়। প্রতি তিন মিলিমিটার পুরুত্বের জন্য প্রায় অর্ধেক ঘন্টা ধরে প্রায় 125 ডিগ্রি সেলসিয়াস তাপমাত্রায় উত্তপ্ত করা বিভিন্ন প্রকল্পে সামঞ্জস্যপূর্ণভাবে কাজ করে।

পোস্ট-বেন্ড স্থিতিশীলতা এবং দীর্ঘমেয়াদী কর্মক্ষমতা নিশ্চিতকরণ

স্প্রিংব্যাক, ওভারবেন্ডিং প্রোটোকল এবং চাপ-উপশম অ্যানিলিং ব্যবস্থাপনা

বেঁকে যাওয়ার সময়, পলিকার্বনেট উপকরণগুলি তাদের আণবিক মেমোরি ধর্মের কারণে প্রায় 2 থেকে 5 ডিগ্রি ফিরে আসার প্রবণতা দেখায়। এর জন্য একটি সাধারণ সমাধান? এখানে পরিমিত অতিরিক্ত বাঁক (calibrated overbending) ভালোভাবে কাজ করে। মূলত, এই অংশগুলি তৈরি করার সময়, প্রয়োজনীয় কোণের চেয়ে প্রায় 15 থেকে 20 শতাংশ বেশি কোণে লক্ষ্য করুন। 90 ডিগ্রির বেশি কোনও কাঠামোগত বাঁকের ক্ষেত্রে, আরেকটি গুরুত্বপূর্ণ পদক্ষেপ উল্লেখযোগ্য। 125 থেকে 135 ডিগ্রি সেলসিয়াস তাপমাত্রায় তাপীয় অ্যানিলিং (thermal annealing) করা প্রয়োজন। সময়কালটি উপকরণের পুরুত্বের উপরও নির্ভর করে—সাধারণভাবে, প্রতি 3 মিলিমিটার উপকরণের জন্য 1 থেকে 2 ঘন্টা সময় দিন। এতটা ঝামেলা কেন? আসলে, এই তাপ চিকিৎসা অভ্যন্তরীণ চাপকে প্রায় 70 থেকে 90 শতাংশ পর্যন্ত কমিয়ে দেয়। এটি ধ্রুব চলাচল বা কম্পনের অধীন এলাকাগুলিতে সূক্ষ্ম ফাটল তৈরি হওয়া বন্ধ করে দেয়। এছাড়াও, এটি বিভিন্ন শিল্পে ব্যবহৃত স্বচ্ছ উপাদানগুলির জন্য গুরুত্বপূর্ণ পরিষ্কার চেহারা বজায় রাখতে সাহায্য করে।

অ্যানিলিং-এর প্রয়োজনীয়তা পুরুত্ব এবং কাজের উপর নির্ভর করে:

| মোটা পরিসর | অ্যানিলিংয়ের প্রয়োজন |

|---|---|

| < 3মিমি | দৃশ্যমান বা অ-বোঝার বাঁকের জন্য ঐচ্ছিক |

| ≥ 3mm | বোঝার, নিরাপত্তা-সংক্রান্ত বা খোলা আকাশের নিচে থাকা অংশগুলির জন্য বাধ্যতামূলক |

আকৃতি দেওয়ার পর ঠান্ডা করা ধীরে ধীরে হতে হবে—প্রতি মিনিটে 5°C এর বেশি দ্রুত নয়—যাতে স্থিতিশীল আণবিক সাজানো ঠিক রাখা যায়। ক্ষেত্রের তথ্য নিশ্চিত করে যে সঠিকভাবে অ্যানিল করা উপাদানগুলি 5 বছর পরে আকৃতির 98% স্থিতিশীলতা বজায় রাখে আইআর রশ্মি ও তাপীয় চক্রের মধ্যে থাকার পরেও, অ্যানিল না করা বাঁকের তুলনায় যা মাত্র 76% হয় .

পলিকার্বনেট বাঁকানো সম্পর্কে প্রায়শই জিজ্ঞাসিত প্রশ্ন

পলিকার্বনেট বাঁকানোর জন্য তাপীয় সীমা কী কী?

ঠান্ডা বেঁকানোর জন্য –40°সে এবং 120°সে-এর মধ্যে কাঠামোগত অখণ্ডতা বজায় রাখে। তাপ দ্বারা বেঁকানোর জন্য, ক্ষয় এড়াতে 150°সে এবং 190°সে-এর মধ্যে তাপমাত্রা বজায় রাখুন।

বেঁকানোর প্রক্রিয়ায় পুরুত্বের প্রভাব কী?

পাতলা পলিকার্বনেট শীটের তুলনায় ঘন পলিকার্বনেট শীটে আরও বেশি তাপ বা বৃহত্তর বেঁকানো ব্যাসার্ধের প্রয়োজন। এটি স্তরগুলি আলাদা হওয়া থেকে রোধ করে এবং পূর্বানুমেয় স্প্রিংব্যাক নিশ্চিত করে।

কি সব ধরনের পলিকার্বনেট অ্যাপ্লিকেশনের জন্য কোল্ড লাইন বেন্ডিং উপযুক্ত?

না, অবশিষ্ট চাপের কারণে এটি UV-প্রলেপযুক্ত, নিরাপত্তা-সংক্রান্ত বা উচ্চ-প্রভাবযুক্ত অ্যাপ্লিকেশনের জন্য উপযুক্ত নয়।

তাপ বেঁকানোর প্রক্রিয়ায় প্রি-ড্রাইয়িং কেন গুরুত্বপূর্ণ?

দুই থেকে চার ঘন্টার জন্য প্রায় 120°সে-এ প্রি-ড্রাইয়িং তাপ দেওয়ার সময় বায়ু পকেট এবং পৃষ্ঠের ত্রুটি তৈরি করতে পারে এমন আর্দ্রতা অপসারণ করে।