Comprendre les propriétés du matériau en polycarbonate pour un pliage sécurisé

Les propriétés mécaniques uniques du polycarbonate permettent un pliage réussi, mais uniquement lorsqu'elles sont guidées par une compréhension précise des aspects thermiques et mécaniques. Sa résistance aux chocs est d'environ 250 fois supérieure à celle du verre, ce qui permet une déformation contrôlée sans rupture, tandis que sa flexibilité intrinsèque supporte le façonnage dans des limites définies. Trois propriétés interconnectées régissent un pliage sécurisé :

- Stabilité thermique , en maintenant l'intégrité structurelle entre –40 °C et 120 °C, permet le formage assisté par la chaleur sans dégradation irréversible

- Résistance à la traction (~70 MPa) résiste à la fracture sous contrainte de flexion

- Module de flexion (2,4 GPa) détermine l'équilibre entre rigidité et aptitude au pliage—essentiel pour prédire le retour élastique et la faisabilité du rayon

Lorsque l'on travaille avec des matériaux, il existe un rayon de cintrage à froid minimal qui équivaut généralement à environ 150 fois l'épaisseur de la tôle. Cela permet d'éviter la formation de microfissures à la surface, car cela limite la contrainte appliquée. Si l'on tente de cintrer au-delà des limites autorisées par cette norme, on risque d'endommager gravement les chaînes polymères du matériau lui-même. Pour les applications de cintrage à chaud, il est essentiel de maintenir une température comprise entre 150 degrés Celsius et 190 degrés Celsius. Une température trop basse empêche les molécules de se déplacer suffisamment pour permettre un façonnage correct. En revanche, dépasser 190 degrés provoque une dégradation thermique. L'épaisseur du matériau joue également un rôle important. Les tôles plus épaisses nécessitent soit une énergie thermique nettement plus élevée, soit des rayons de cintrage plus grands par rapport aux tôles plus minces. Cette approche permet d'éviter la séparation des couches pendant le traitement et garantit un retour élastique prévisible après façonnage.

Cintrage à froid du polycarbonate : Quand cela fonctionne et limites critiques

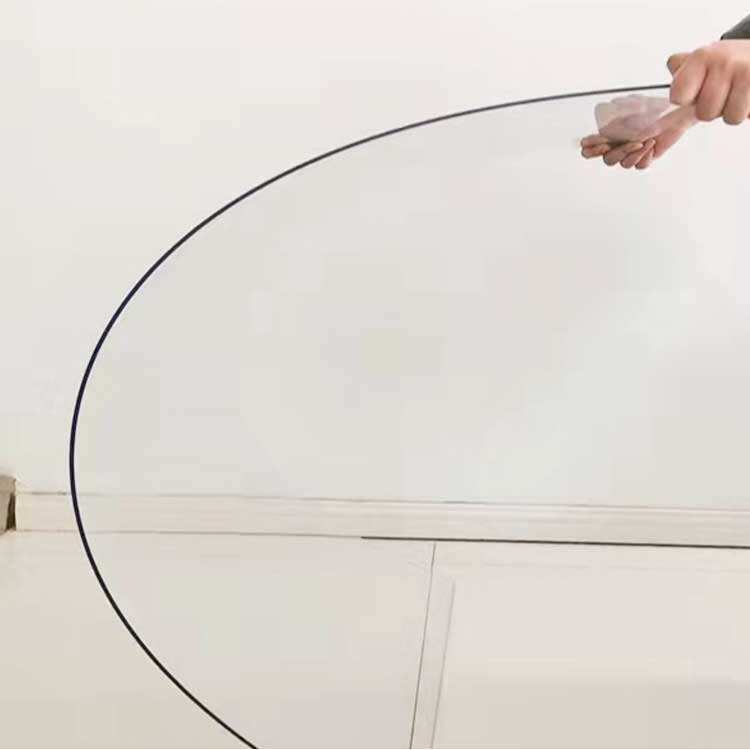

Le cintrage à froid est une méthode économique, sans équipement, idéale pour des arcs simples et des applications de faible volume, à condition de respecter les limites du matériau. Il repose entièrement sur la ductilité du polycarbonate à température ambiante, et non sur un ramollissement thermique, ce qui rend essentiel le respect des seuils mécaniques pour l'intégrité structurelle.

Rayon de courbure minimum selon l'épaisseur et tolérance structurelle réelle

La plupart des recommandations sectorielles préconisent de maintenir un rayon de courbure d'au moins 150 fois l'épaisseur de la feuille. Cela signifie que pour un matériau standard d'une épaisseur de 3 mm, un rayon minimal d'environ 450 mm est nécessaire. Lorsque ces limites sont ignorées, les contraintes dépassent ce que le polymère peut supporter élastiquement, ce qui conduit souvent à la formation de microfissures ou même à des ruptures complètes du matériau. Pour les tôles plus épaisses, supérieures à 6 mm, il y a généralement un rebond important après le cintrage, si bien que les techniciens doivent habituellement dépasser l'angle souhaité de 20 à 40 degrés supplémentaires. Par ailleurs, les cintrages à froid ne devraient pas dépasser environ 90 degrés si l'on souhaite rester en sécurité dans la plage élastique et éviter les déformations permanentes gênantes que personne ne souhaite avoir à traiter par la suite.

Bonnes pratiques pour le cintrage à froid afin d'éviter les microfissures et la délaminage

Un outillage précis et une manipulation rigoureuse sont indispensables pour des pliages nets et durables :

- Sélection d'outils : Les matrices à bords tranchants concentrent proprement la force le long de la ligne de pliage ; les outils émoussés provoquent une répartition inégale des contraintes et initient des microfissures

- Préparation du tranchant : Les bords découpés doivent être lisses et exempts d'écailles ou d'arêtes—des défauts concentrateurs de contraintes qui accélèrent la propagation des fissures

- Gestion du ressaut élastique : Pour un pliage final de 30°, former initialement entre 50° et 70° et laisser 48 heures pour la relaxation des contraintes avant la découpe

- Pertinence de l'application : Éviter le pliage à froid pour les applications traitées aux UV, critiques pour la sécurité ou soumises à de forts chocs—les contraintes résiduelles restent emprisonnées et compromettent la performance à long terme

Valider toujours les paramètres sur un matériau de rebut avant de passer à la production.

Pliage thermique du polycarbonate : Techniques de thermoformage contrôlé

Plage de température optimale, pré-déshydratation et évitement de la dégradation thermique

Obtenir de bons résultats lors du thermoformage nécessite une gestion minutieuse de la température. La plupart des matériaux en feuilles donnent les meilleurs résultats lorsqu'ils sont chauffés entre environ 155 et 190 degrés Celsius. Si la température descend en dessous de 150, le polycarbonate ne se courbe tout simplement pas correctement. Mais au-delà de 220, la dégradation commence au niveau moléculaire, ce qui se manifeste par des bulles, des changements de couleur et un matériau affaibli, incapable de résister aux chocs. Sécher d'abord les feuilles à environ 120 degrés pendant deux à quatre heures n'est vraiment pas optionnel. Toute humidité résiduelle se transforme en vapeur pendant le chauffage, créant ces gênants poches d'air internes et défauts de surface que personne ne souhaite. Des études industrielles indiquent que les feuilles insuffisamment séchées échouent presque dans la moitié des cas durant les procédés de mise en forme. Pour un chauffage uniforme sur de grandes feuilles, les fours à convection sont généralement la meilleure solution, bien que pour de plus petites zones, des panneaux infrarouges puissent être nécessaires. Vérifiez toujours la température réelle de surface à l'aide d'un pyromètre de contact, car les affichages des fours peuvent varier de plus ou moins cinq degrés. Ce genre d'écart fait toute la différence lorsque l'on cherche à obtenir des résultats cohérents lot après lot.

Plieage à chaud par ligne chauffante vs. chauffage uniforme : sélection d'outils pour le pliage précis du polycarbonate

| Méthode | Idéal pour | Équipement | Considérations critiques |

|---|---|---|---|

| Plieage à chaud par ligne chauffante | Plis nets et linéaires sur des feuilles épaisses | Réchauffeurs à fil ou à bande chauffante | Maintenir précisément 175—190 °C au niveau de la ligne de pliage ; permet des rayons allant jusqu'à 100–l'épaisseur avec un amincissement minimal |

| Chauffage Uniforme | Formes 3D complexes et courbes composées | Fourneaux à convection | Le pré-séchage est obligatoire pour préserver la clarté optique et l'homogénéité structurelle |

Le cintrage à chaud fonctionne très bien car il permet de ramollir uniquement les zones nécessaires tout en maintenant rigides les parties environnantes. Cette méthode est excellente pour obtenir des détails fins, ce qui fait toute la différence lorsqu'on travaille sur des installations en verre ou la création de protections. Lors de la fabrication de prototypes, les pistolets thermiques offrent de nombreuses possibilités, mais nécessitent une certaine habileté pour être utilisés correctement. L'astuce consiste à déplacer constamment la buse, environ 10 centimètres par seconde, et à la maintenir à une distance d'environ 10 à 15 centimètres du matériau chauffé afin d'éviter toute brûlure. Le type d'outil utilisé est également très important. Les moules en aluminium permettent un refroidissement plus rapide et garantissent la précision des formes, tandis que les dispositifs rembourrés en silicone protègent les surfaces contre les rayures. La plupart des personnes trouvent utile de cintrer le matériau un peu au-delà de l'angle souhaité, entre 7 et 10 degrés, car les matériaux ont tendance à légèrement reprendre leur forme initiale après le cintrage. Vient ensuite l'étape du recuit, durant laquelle il faut éliminer les contraintes internes du matériau. Chauffer à environ 125 degrés Celsius pendant une demi-heure par tranche de trois millimètres d'épaisseur donne généralement des résultats constants sur divers projets.

Stabilité après cintrage et garantie de performance à long terme

Gestion du ressaut élastique, protocoles de surcintrage et recuit de relaxation des contraintes

Lorsqu'on les plie, les matériaux en polycarbonate ont tendance à reprendre leur forme initiale d'environ 2 à 5 degrés en raison de leurs propriétés de mémoire moléculaire. Une solution courante ? Un surpliage calibré fonctionne bien dans ce cas. En pratique, lors du formage de ces pièces, visez des angles supérieurs d’environ 15 à 20 pour cent par rapport à ce qui est requis. Pour tout pliage structurel dépassant 90 degrés, une autre étape importante mérite d’être mentionnée. Le recuit thermique devient nécessaire à des températures comprises entre 125 et 135 degrés Celsius. La durée dépend également de l'épaisseur : comptez généralement 1 à 2 heures par 3 millimètres de matériau. Pourquoi prendre toutes ces précautions ? Ce traitement thermique réduit en effet les contraintes internes d’environ 70 à 90 pour cent. Il empêche la formation de microfissures, notamment dans les zones soumises à des mouvements ou des vibrations constants. De plus, il permet de conserver l'aspect transparent si important pour les composants utilisés dans diverses applications industrielles.

La nécessité d'un recuit dépend de l'épaisseur et de la fonction :

| Plage d'épaisseur | Exigence de recuit |

|---|---|

| < 3 mm | Optionnel pour les pliages esthétiques ou non porteurs |

| ≥ 3mm | Obligatoire pour les pièces portantes, critiques pour la sécurité ou exposées à l'extérieur |

Le refroidissement après formage doit être progressif — pas plus rapide que 5 °C par minute — afin de stabiliser l'alignement moléculaire. Les données terrain confirment que les composants correctement recuits conservent 98 % de stabilité dimensionnelle après 5 ans sous exposition aux UV et aux cycles thermiques, contre seulement 76 % pour les pliages non recuits .

FAQ sur le pliage du polycarbonate

Quelles sont les limites thermiques pour le pliage du polycarbonate ?

Le polycarbonate maintient son intégrité structurelle entre -40 °C et 120 °C pour le cintrage à froid. Pour le cintrage à chaud, maintenir les températures entre 150 °C et 190 °C afin d'éviter la dégradation.

Comment l'épaisseur influence-t-elle le processus de cintrage ?

Les feuilles de polycarbonate plus épaisses nécessitent plus de chaleur ou des rayons de cintrage plus grands par rapport aux feuilles plus minces. Cela permet d'éviter la séparation des couches et garantit un rappel prévisible.

Le cintrage à froid est-il adapté à tous les types d'applications en polycarbonate ?

Non, il n'est pas adapté aux applications revêtues anti-UV, aux applications critiques pour la sécurité ou aux applications soumises à de forts chocs, en raison des contraintes résiduelles.

Pourquoi le pré-séchage est-il important dans le processus de cintrage à chaud ?

Le pré-séchage à environ 120 °C pendant deux à quatre heures élimine l'humidité qui pourrait se transformer en vapeur, créant des poches d'air et des défauts de surface pendant le chauffage.

Table des Matières

- Comprendre les propriétés du matériau en polycarbonate pour un pliage sécurisé

- Cintrage à froid du polycarbonate : Quand cela fonctionne et limites critiques

- Pliage thermique du polycarbonate : Techniques de thermoformage contrôlé

- Stabilité après cintrage et garantie de performance à long terme

- FAQ sur le pliage du polycarbonate