Comprensión de las propiedades del material de policarbonato para un doblado seguro

Las propiedades mecánicas únicas del policarbonato permiten un doblado exitoso, pero solo cuando se guía mediante una comprensión precisa de sus características térmicas y mecánicas. Su resistencia al impacto es aproximadamente 250 veces mayor que la del vidrio, lo que permite una deformación controlada sin romperse, mientras que su flexibilidad inherente soporta el moldeado dentro de límites definidos. Tres propiedades interrelacionadas rigen el doblado seguro:

- Estabilidad térmica , manteniendo la integridad estructural entre –40°C y 120°C, permite el conformado térmico sin degradación irreversible

- Resistencia a la Tracción (~70 MPa) resiste la fractura bajo tensión de doblado

- Módulo de Flexión (2.4 GPa) determina el equilibrio entre rigidez y flexibilidad—crítico para predecir el retorno elástico y la viabilidad del radio

Al trabajar con materiales, existe un radio mínimo de doblado en frío que normalmente equivale aproximadamente a 150 veces el espesor de la lámina. Esto ayuda a prevenir la formación de grietas diminutas en la superficie, ya que limita la cantidad de deformación aplicada. Si alguien intenta doblar más allá de lo permitido por esta norma, corre el riesgo de causar daños graves a las cadenas poliméricas del material. Para aplicaciones de doblado térmico, es fundamental mantener temperaturas entre 150 grados Celsius y 190 grados Celsius. Si la temperatura es demasiado baja, las moléculas no se moverán lo suficiente para permitir un conformado adecuado. Sin embargo, si se superan los 190, comienza la degradación térmica. El espesor del material también juega un papel importante aquí. Las láminas más gruesas requieren una entrada de energía térmica significativamente mayor o radios de doblado más amplios en comparación con las más delgadas. Este enfoque ayuda a evitar la separación de capas durante el procesamiento y asegura que el material recupere su forma de manera predecible tras ser conformado.

Doblado en Frío de Policarbonato: Cuándo Funciona y Límites Críticos

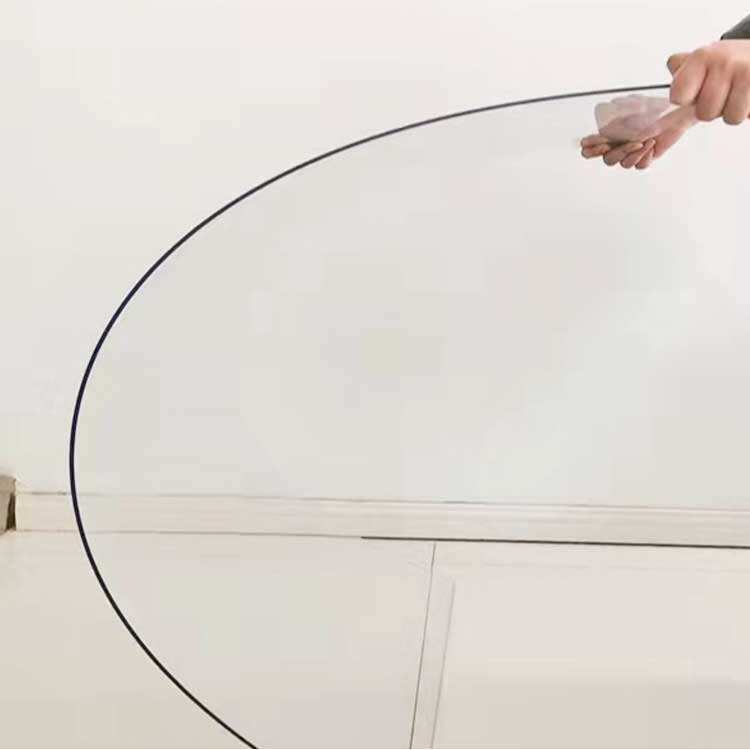

El doblado en frío es un método rentable y sin necesidad de equipos, ideal para arcos simples y aplicaciones de bajo volumen, siempre que se respeten los límites del material. Se basa completamente en la ductilidad del policarbonato a temperatura ambiente, no en el ablandamiento térmico, por lo que es esencial cumplir con los umbrales mecánicos para garantizar la integridad estructural.

Radio Mínimo de Doblado por Espesor y Tolerancia Estructural en Condiciones Reales

La mayoría de las directrices de la industria recomiendan mantener el radio de curvatura de al menos 150 veces el espesor de la lámina. Esto significa que, para un material estándar de 3 mm de espesor, se necesita un radio mínimo de aproximadamente 450 mm. Cuando se ignoran estos límites, la tensión acumulada supera lo que el polímero puede soportar elásticamente, lo que a menudo provoca la formación de microgrietas o incluso fracturas completas en el material. Para láminas más gruesas, superiores a 6 mm, generalmente hay una considerable recuperación elástica después del doblado, por lo que los técnicos normalmente deben doblar entre 20 y 40 grados adicionales más allá del ángulo deseado. Además, los dobleces en frío no deberían superar mucho los 90 grados si queremos mantenernos dentro del rango elástico y evitar esas deformaciones permanentes indeseadas que nadie quiere tener que solucionar más adelante.

Buenas prácticas para el doblado en frío para prevenir microgrietas y deslaminación

Herramientas de precisión y manejo riguroso son imprescindibles para dobleces en línea limpios y duraderos:

- Selección de Herramientas : Las matrices de bordes afilados concentran la fuerza de manera uniforme a lo largo de la línea de doblez; las herramientas desafiladas provocan una distribución irregular del esfuerzo e inician microgrietas

- Preparación del filo : Los bordes cortados deben ser lisos y estar libres de muescas o rebabas: defectos que concentran tensiones y aceleran la propagación de grietas

- Gestión del retorno elástico : Para un doblez final de 30°, realice inicialmente un doblez de 50°–70° y permita 48 horas para la relajación de tensiones antes del recorte

- Idoneidad de la Aplicación : Evite el doblado en frío para aplicaciones con recubrimiento UV, críticas para la seguridad o de alto impacto: las tensiones residuales permanecen atrapadas y comprometen el rendimiento a largo plazo

Valide siempre los parámetros en material de desecho antes de pasar a la producción.

Doblado térmico de policarbonato: Técnicas controladas de conformado térmico

Rango de temperatura óptimo, presecado y prevención de la degradación térmica

Obtener buenos resultados del doblado térmico requiere una cuidadosa gestión de la temperatura. La mayoría de los materiales en lámina funcionan mejor cuando se calientan entre aproximadamente 155 y 190 grados Celsius. Si la temperatura baja por debajo de 150, el policarbonato simplemente no se dobla adecuadamente. Pero si supera los 220, comienzan descomposiciones a nivel molecular, lo que se manifiesta en forma de burbujas, cambios de color y un material más débil que ya no puede soportar impactos. Secar las láminas primero a unos 120 grados durante dos o cuatro horas no es realmente opcional. Cualquier humedad residual se convierte en vapor durante el calentamiento, creando esos molestos bolsillos de aire internos y defectos superficiales que nadie desea. Estudios de la industria indican que las láminas que no se han secado adecuadamente terminan fallando casi la mitad de las veces durante los procesos de conformado. Para un calentamiento uniforme en láminas grandes, normalmente se utilizan hornos de convección, aunque para áreas más pequeñas podrían requerirse paneles de infrarrojos. Sin embargo, siempre verifique la temperatura real de la superficie con un pirómetro de contacto, ya que las lecturas del horno pueden tener una variación de más o menos cinco grados. Ese tipo de variación marca toda la diferencia al buscar resultados consistentes lote tras lote.

Doblado en caliente frente a calentamiento uniforme: Selección de herramientas para el doblado preciso de policarbonato

| Método | Mejor para | Equipos | Consideraciones Críticas |

|---|---|---|---|

| Doblado en caliente | Doblez agudo y lineal en láminas gruesas | Calentadores de alambre o barra | Mantener precisamente entre 175 y 190 °C en la línea de doblez; permite radios de hasta 100 veces el espesor con mínimo adelgazamiento |

| Calefacción uniforme | Formas 3D complejas y curvas compuestas | Hornos de convección | El presecado es obligatorio para preservar la claridad óptica y la homogeneidad estructural |

La dobladura con línea caliente funciona muy bien porque se centra en ablandar solo las áreas necesarias, manteniendo rígido todo lo demás alrededor. Este método es excelente para lograr detalles finos, lo cual marca la diferencia al trabajar en instalaciones de vidrio o crear cubiertas protectoras. Al hacer prototipos, las pistolas de calor ofrecen muchas opciones, pero requieren cierta habilidad para manejarlas correctamente. El truco consiste en mover la boquilla constantemente, aproximadamente unos 10 centímetros por segundo, y mantenerla a unos 10 a 15 centímetros del material que se está calentando para que nada se queme. El tipo de plantilla que usamos también es muy importante. Los moldes de aluminio ayudan a que los materiales se enfríen más rápido y garantizan que las formas permanezcan precisas, mientras que las configuraciones con almohadillado de silicona protegen las superficies contra arañazos. La mayoría de las personas encuentra útil doblar los materiales un poco más de lo necesario, entre 7 y 10 grados adicionales respecto al ángulo final deseado, ya que los materiales tienden a recuperar ligeramente su forma original tras el doblado. Luego viene el recocido, donde debemos eliminar las tensiones internas del material. Calentar a unos 125 grados Celsius durante aproximadamente media hora por cada tres milímetros de espesor suele funcionar de manera bastante constante en diferentes proyectos.

Estabilidad Post-Doblado y Garantía de Rendimiento a Largo Plazo

Gestión del Retroceso, Protocolos de Sobre-Doblado y Recocido de Alivio de Tensiones

Cuando se dobla, los materiales de policarbonato tienden a recuperar su forma original aproximadamente entre 2 y 5 grados debido a sus propiedades de memoria molecular. ¿Una solución común? Funciona bien aquí el sobre-doblado calibrado. Básicamente, al formar estas piezas, apunte a ángulos que estén alrededor de un 15 a 20 por ciento por encima de lo necesario. Para cualquier doblez estructural superior a 90 grados, existe otro paso importante que vale la pena mencionar. El recocido térmico se vuelve necesario a temperaturas entre 125 y 135 grados Celsius. La duración también depende del espesor: en términos generales, permita de 1 a 2 horas por cada 3 milímetros de material. ¿Por qué tomarse todas estas molestias? Bueno, este tratamiento térmico reduce realmente las tensiones internas en aproximadamente un 70 a 90 por ciento. Evita que se formen grietas diminutas, especialmente en zonas sometidas a movimiento constante o vibraciones. Además, ayuda a mantener ese aspecto transparente tan importante para componentes transparentes utilizados en diversas aplicaciones industriales.

La necesidad de recocido depende del espesor y la función:

| Rango de espesor | Requisito de recocido |

|---|---|

| < 3 mm | Opcional para dobleces estéticos o que no soporten carga |

| ≥ 3mm | Obligatorio para piezas que soporten carga, críticas para la seguridad o expuestas al exterior |

El enfriamiento posterior a la formación debe ser gradual, no más rápido de 5 °C por minuto, para fijar la alineación molecular estabilizada. Los datos de campo confirman que los componentes correctamente recocidos mantienen 98 % de estabilidad dimensional después de 5 años bajo exposición a UV y ciclos térmicos, frente al 76 % en dobleces no recocidos .

Preguntas frecuentes sobre el plegado de policarbonato

¿Cuáles son los límites térmicos para doblar policarbonato?

El policarbonato mantiene la integridad estructural entre –40°C y 120°C para doblado en frío. Para doblado con calor, mantenga las temperaturas entre 150°C y 190°C para evitar la degradación.

¿Cómo afecta el espesor al proceso de doblado?

Las láminas de policarbonato más gruesas requieren más calor o radios de doblado más grandes en comparación con las más delgadas. Esto ayuda a prevenir la separación de capas y garantiza un retorno elástico predecible.

¿Es adecuado el doblado en frío para todos los tipos de aplicaciones de policarbonato?

No, no es adecuado para aplicaciones con recubrimiento UV, aplicaciones críticas de seguridad o de alto impacto debido al esfuerzo residual.

¿Por qué es importante el presecado en el proceso de doblado con calor?

El presecado a aproximadamente 120°C durante dos a cuatro horas elimina la humedad que podría convertirse en vapor, creando bolsas de aire y defectos superficiales durante el calentamiento.

Tabla de Contenido

- Comprensión de las propiedades del material de policarbonato para un doblado seguro

- Doblado en Frío de Policarbonato: Cuándo Funciona y Límites Críticos

- Doblado térmico de policarbonato: Técnicas controladas de conformado térmico

- Estabilidad Post-Doblado y Garantía de Rendimiento a Largo Plazo

- Preguntas frecuentes sobre el plegado de policarbonato