Təhlükəsiz əyilmə üçün polikarbonat materialının xassələrinin başa düşülməsi

Polikarbonatın unikal mexaniki xassələri uğurlu əyilməyə imkan verir — lakin yalnız dəqiq isti və mexaniki başa düşmə əsasında. Onun təsirə müqaviməti şüşədən təxminən 250 dəfə çoxdur, bu da parçalanmadan nəzarət olunan deformasiyaya imkan verir, eyni zamanda daxili elastiklik müəyyən hədlər daxilində formalara qovuşmağa imkan verir. Təhlükəsiz əyilməni təmin edən üç əlaqəli xassə var:

- İstilik Sabitliyi , struktur bütövlüyünü –40°C ilə 120°C arasında saxlayır, bu da qeyri-tersinən parçalanmadan isti köməkli formalaşdırmanı imkan verir

- Gərmə Gücü (~70 MPa) əyilmə gərginliyinə qarşı qırılmaya müqavimət göstərir

- Ənənəvi Modul (2,4 GPa) burulmağa qarşı sərtliklə dartılma arasındakı balansı müəyyən edir — yay gerilimini və radiusun mümkünlüyünü proqnozlaşdırılması üçün kritik əhəmiyyət daşıyır

Materiallarla işləyərkən, ümumiyyətlə lövhənin qalınlığının təxminən 150 qatına bərabər olan minimum soyuq əyilmə radiusu mövcuddur. Bu, səthdə mikro çatlamaların yaranmasının qarşısını almağa kömək edir, çünki tətbiq olunan gərginliyi məhdudlaşdırır. Əgər hədəf olunmuş standartdan kənara çıxılarsa, materialın özündəki polimer zəncirlərinə ciddi ziyan dəyilə bilər. İstiliklə əyilmə tətbiqetmələri üçün 150 dərəcə Selsi ilə 190 dərəcə Selsi arasında temperaturu saxlamaq vacibdir. Temperatur çox aşağı olduqda molekullar formasını dəyişməyə imkan verəcək qədər hərəkət etmirlər. Lakin 190 dərəcəni keçdikdə isə material istiliyə görə parçalanmağa başlayır. Materialın qalınlığı burada böyük rol oynayır. Qalın lövhələr nazik olanlara nisbətən ya əhəmiyyətli dərəcədə daha çox istilik enerjisi tələb edir, ya da daha böyük əyilmə radiusuna ehtiyac duyur. Bu yanaşma emal zamanı təbəqələrin ayrılmamasına kömək edir və materialın forma verildikdən sonra proqnozlaşdırıla bilən şəkildə bərpa olunmasını təmin edir.

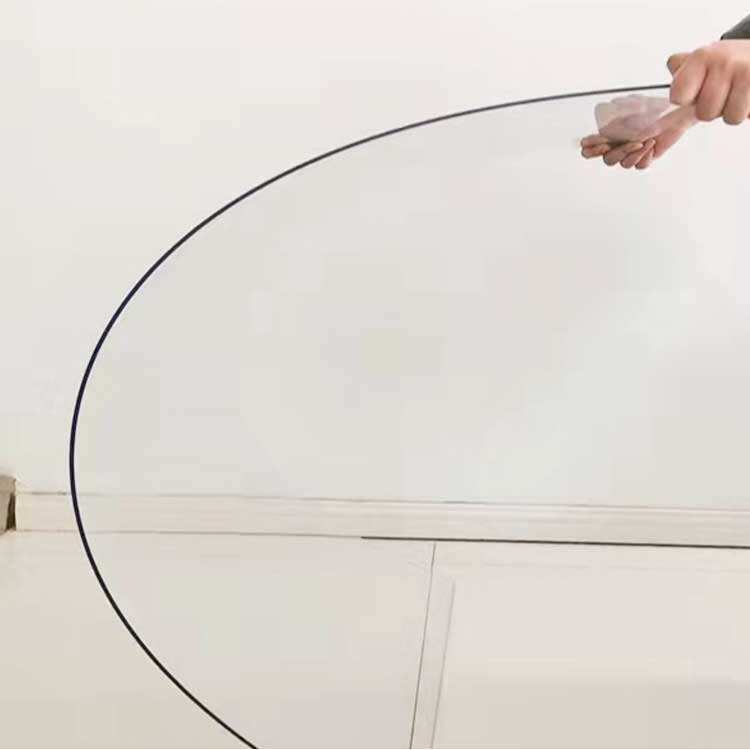

Soyuq Əyilmə Polikarbonat: Nə Vaxt İşləyir və Kritik Məhdudiyyətlər

Soyuq əyilmə, materialın həddi nəzərə alınmaqla, sadə qövslər və az miqdarda tətbiq sahələri üçün sərfəli, avadanlıq tələb etməyən bir üsuldur. Bu üsul polikarbonatın otaq temperaturunda elastikliyinə, istilikdən yumşalmasına deyil, əsaslanır və buna görə də konstruktiv bütövlüyün təmin edilməsi üçün mexaniki hədlərə ciddi əməl etmək vacibdir.

Qalınlıq və Real Şəraitdə Konstruktiv Tolerans üzrə Minimum Əyilmə Radiusu

Əksər sənaye təlimatları, əyilmə radiusunu materialın qalınlığının ən azı 150 qatı qədər saxlamağı tövsiyə edir. Bu o deməkdir ki, standart 3 mm qalınlıqda material üçün təxminən 450 mm minimum radius tələb olunur. Bu həddən artıq əyilmə hallarında polimerin elastik şəkildə dözə biləcəyindən daha çox gərginlik yaranır və bu da materialda kiçik çatlamaların, hətta tam partlayışların meydana gəlməsinə səbəb olur. 6 mm-dən qalın lövhələr üçün əyilmədən sonra adətən nisbətən böyük bir geri sıçrama olur, buna görə də texniklər istənilən bucaqdan ümumiyyətlə 20 ilə 40 dərəcə əlavə əyməlidirlər. Həmçinin, soyuq formalı əyilmələr 90 dərəcədən çox olmamalıdır, əgər elastik hədd daxilində qalmaq və sonradan məşğul olmaq istənməyən daimi deformasiyaların qarşısını almaq istəyiriksə.

Mikroçatlamaların və təbəqələşmənin qarşısını almaq üçün soyuq xətt boyu əymənin ən yaxşı təcrübələri

Dəqiq alət və diqqətli emal təmiz və davamlı xətt əyilmələri üçün müzakirəsizdir:

- Alət seçimi kəskin kənarlı kalıplar qüvvəni bükülmə xətti boyu təmiz şəkildə cəmləyir; kövrək alətlər isə bərabərsiz gərginlik paylanmasına səbəb olur və mikroçatlamaların yaranmasına təkan verir

- Kənarın hazırlanması kəsik kənarlar hamar olmalı və çatlar və ya kənarlardan (gərginliyi toplayan nasazlıqlardan) tamamilə azad olmalıdır — bu, çatlamaların yayılmasını sürətləndirir

- Elastik geri qayıtmanın idarə edilməsi 30° son bükülmə üçün əvvəlcə 50°–70° bükün və kəsilmədən əvvəl gərginliyin azalması üçün 48 saat gözləyin

- Tətbiq Uyğunluğu uV-pokritiyalı, təhlükəsizliyə kritik təsir göstərən və ya yüksək təsirə məruz qalan tətbiqlər üçün soyuq xətt bükülməsindən çəkinin — qalıq gərginlik içəridə qalır və uzunmüddətli performansı zəiflədir

İstehsala başlamazdan əvvəl parametrləri həmişə tullantı materialı üzərində yoxlayın

Polikarbonatın isti ilə bükülməsi: Nəzarət olunan istilik forması texnikaları

Optimal temperatur aralığı, əvvəlcədən qurutma və istilik parçalanmasından çəkinmək

İstilik əyilməsindən yaxşı nəticə almaq, temperaturun diqqətli idarə edilməsini tələb edir. Çoğu lövhə materialı təxminən 155 ilə 190 dərəcə Selsi arasında qızdırılarkən ən yaxşı işləyir. Temperaturlar 150-dən aşağı düşərsə, polikarbonat düzgün şəkildə əyilmir. Lakin 220-dən yuxarı gedilsə, molekulyar səviyyədə parçalanma başlayır ki, bu da heç kəsin istəmədiyi baloncqlar, rəng dəyişiklikləri və artıq təsirləri davana bilməyən zəifləmiş material şəklində özünü göstərir. Lövhələri əvvəlcədən təxminən 120 dərəcədə iki ilə dörd saat qurudulması həqiqətən mövcud deyil. Qalan hər hansı nəmlik qızdırılma zamanı buxar halına keçir və bu, daxili hava boşluqları və səth defektləri yaradır. Sənaye tədqiqatları göstərir ki, düzgün qurudulmamış lövhələr formasını dəyişdirmə prosesində nəticədə təxminən yarısında uğursuz olur. Böyük lövhələrin bərabər qızdırılması üçün konveksiya sobaları adətən üstünlük təşkil edir, lakin kiçik sahələr üçün infraqırmızı panelə ehtiyac ola bilər. Həmişə kontakt pirometrlə real səth temperaturunu yoxlayın, çünki sobanın ekran göstəriciləri beş dərəcəyə qədər artıq və ya az ola bilər. Belə növ dəyişkənlik partiyadan partiyaya ardıcıl nəticə əldə etməyə çalışarkən bütün fərqi yaradır.

İsti Xətt Əyilməsi və Bərabər Isınma: Polikarbonatın Dəqiq Əyilməsi üçün Alət Seçimi

| Metod | Ən yaxşı şəkildə uyğundur | Avadanlıq | Əsas Məsləhətlər |

|---|---|---|---|

| İsti Xətt Əyilməsi | Qalın lövhələrdə kəskin, xətti əyilmələr | İstiləşdirilmiş naqil/qırıntı isidicilər | Əyilmə xəttində dəqiq 175–190°C temperaturunu saxlamaq; minimal nazikləşmə ilə 100–qalınlığına qədər radiusların əldə edilməsini təmin edir |

| Eyni ısıl maş | Mürəkkəb 3D formalı və birləşmiş əyri səthlər | کنککسيون کوره لري | Optik şəffaflığın və struktur bircinsliyin qorunması üçün əvvəlcədən qurutma mütləq tələb olunur |

İstilikdə qaynaşdırma işi çox yaxşı nəticə verir, çünki yalnız lazım olan sahələrin yumşalmasına yönəlsə də, ətrafındakı hər şeyi bərk saxlayır. Bu metod tikinti şüşə quraşdırmaları yaradarkən və ya qoruyucu örtüklər hazırlayarkən dəqiq detalları düzgün etmək üçün əladır. Prototiplər hazırlayarkən istilik qurğuları bizə bir çox seçim imkanı verir, lakin onları düzgün idarə etmək üçün müəyyən bacarıqlar tələb olunur. Düzmək üçün ən yaxşısı, nozulu dərənə- dərənə hərəkət etdirmək, bəlkə də saniyədə təxminən 10 santimetr, və qızdırılan materialdan təxminən 10-15 santimetr məsafədə saxlamaq, beləliklə heç bir şey yanmaz. İstifadə etdiyimiz qıfın növü də çox əhəmiyyətlidir. Alüminium kalıplar soyuma prosesini sürətləndirir və formalıqlarımızın dəqiq qalmasını təmin edir, halbuki silikon astarlı qurğular səthləri xətlənmədən qoruyur. Əksər hallarda materialları son nəticədən 7-10 dərəcə artıq əyilməsi məsləhət görülür, çünki materiallar əyildikdən sonra bir qədər geri sıçrayır. Sonra materialdakı gərginliyi aradan qaldırmaq üçün anilinq prosesi gəlir. Hər üç millimetr üçün təxminən yarım saat 125 dərəcə Selsi temperaturda qızdırmaq müxtəlif layihələrdə konsistent nəticə verir.

Əyildikdən Sonra Sabitlik və Uzunmüddətli İş Performansının Təminatı

Elastik qayıtmanı, artıq əyilmə protokollarını və gərginliyi azaldıcı temperləməni idarə etmək

Əyildikdə polikarbonat materiallar molekulyar yaddaş xüsusiyyətləri səbəbindən təxminən 2 ilə 5 dərəcə qayıtmağa meyllidir. Ümumi həll nədir? Burada kalibrləşdirilmiş artıq əyilmə yaxşı işləyir. Əsasən, bu detalları formalaşdırarkən lazım olandan təxminən 15-20 faiz çox bucaqda əyilməyə çalışın. 90 dərəcədən çox olan struktur əyilmələr üçün qeyd etməyə dəyər başqa bir addım var. Termal aniləşdirmə 125 ilə 135 dərəcə Selsi temperatur aralığında zəruri olur. Müddət də qalınlıqdan asılıdır – ümumiyyətlə, hər 3 millimetr material üçün 1 ilə 2 saat nəzərdə tutun. Bütün bu çətinliklərə niyə məruz qalırıq? Bu istilik emalı daxili gərginliyi təxminən 70 ilə 90 faiz azaldır. Xüsusilə sabit hərəkət və ya vibrasiyaya məruz qalan yerlərdə mikro çatlamaların yaranmasını dayandırır. Bundan əlavə, müxtəlif sənayelərdə istifadə olunan şəffaf komponentlər üçün vacib olan şəffaflıq görünüşünü saxlamağa kömək edir.

Aniləşdirmənin zəruriliyi qalınlıq və funksiyadan asılıdır:

| Kalinlik diapazonu | Soyuma Tələbi |

|---|---|

| < 3 mm | Kosmetik və ya yükgötürməyən bükülmələr üçün seçimli |

| ≥ 3mm | Yükgötürən, təhlükəsizliyə kritik təsir edən və ya açıq hava təsirinə məruz qalan hissələr üçün mütləq tələb olunur |

Formadan sonra soyuma yavaş olmalıdır — dəqiqədə 5°C-dən tez olmamaqla — ki, molekulların sabitləşdirilmiş düzülüşü saxlansın. Sahədə toplanmış məlumatlar təsdiq edir ki, düzgün soyudulmuş komponentlər 5 il ərzində ultrabənövşəyi şüalara və temperatur dövrlərinə məruz qaldıqdan sonra 98%-i ölçülərin sabitliyini qoruyur ultrabənövşəyi şüalara və temperatur dövrlərinə məruz qalmayan bükülmələrin yalnız 76%-i qoruyur .

Polikarbonatın Bükülməsi ilə Əlaqədar Tez-Tez Verilən Suallar

Polikarbonatı bükərkən istilik hədləri nədir?

Polikarbonat soyudulmuş əyilmə üçün –40°C ilə 120°C temperatur intervalında struktur bütövlüyünü saxlayır. İstiliklə əyilmə üçün temperaturu 150°C ilə 190°C arasında saxlamaq lazımdır ki, parçalanma baş verməsin.

Qalınlıq əyilmə prosesini necə təsir edir?

Nazik polikarbonat lövhələrə nisbətən qalın polikarbonat lövhələr əymək üçün daha çox istilik və ya daha böyük əyilmə radiusu tələb edir. Bu, təbəqələrin ayrılmaması və proqnozlaşdırıla bilən elastik geri sıçramanın təmin edilməsi üçün kömək edir.

Soyuq xətt boyunca əymə bütün növ polikarbonat tətbiqləri üçün uyğundurmu?

Xeyr, qalıq gərginlik səbəbindən UV-pokritiyalı, təhlükəsizliyi təmin etmək üçün kritik və yüksək təsirli tətbiqlər üçün uyğun deyil.

İstiliklə əymə prosesində əvvəlcədən qurutma niyə vacibdir?

Təxminən 120°C-də iki ilə dörd saat ərzində aparılan əvvəlcədən qurutma, qızdırılma zamanı buxar halına gələrək hava cibləri və səth defektləri yarada biləcək nəmliyi aradan qaldırır.

Mündəricat

- Təhlükəsiz əyilmə üçün polikarbonat materialının xassələrinin başa düşülməsi

- Soyuq Əyilmə Polikarbonat: Nə Vaxt İşləyir və Kritik Məhdudiyyətlər

- Polikarbonatın isti ilə bükülməsi: Nəzarət olunan istilik forması texnikaları

- Əyildikdən Sonra Sabitlik və Uzunmüddətli İş Performansının Təminatı

- Polikarbonatın Bükülməsi ilə Əlaqədar Tez-Tez Verilən Suallar